Zortrax opracował technologię druku 3D modeli kompozytowych z dwóch mieszanek PEEK

Zespół badawczo-rozwojowy Zortrax osiągnął wielkie postępy na drodze do druku inteligentnych, kompozytowych modeli z dwóch wysokotemperaturowych polimerów na przemysłowej drukarce 3D Zortrax Endureal. Pierwsze modele z wbudowanymi ścieżkami do przesyłu danych i energii zostały wydrukowane ze standardowego filamentu PEEK oraz eksperymentalnej mieszanki PEEK o właściwościach przewodzących opracowanej przez Europejską Agencję Kosmiczną.

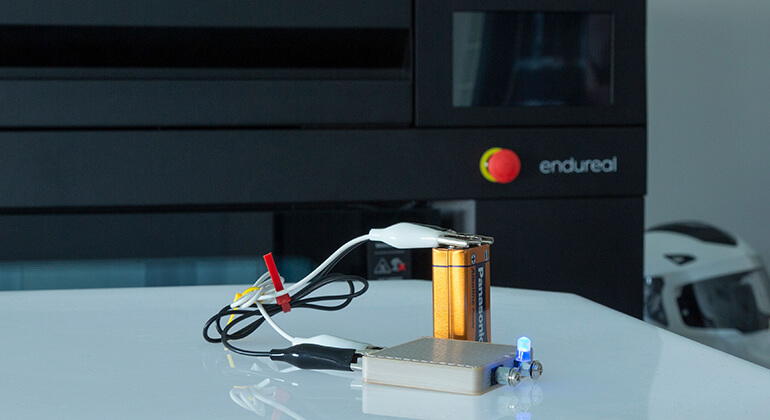

Model kompozytowy wydrukowany na drukarce Zortrax Endureal z dwiema ścieżkami przewodzącymi prąd wykonanymi z elektrycznie przewodzącej mieszanki PEEK opracowanej przez ESA.

To przełomowe osiągnięcie dla lotnictwa i sektora kosmicznego.

Nowe podejście do wysokotemperaturowych polimerów

Polimery takie jak Z-PEI 9085 i materiały oparte na mieszankach PEEK mają doskonałe parametry mechaniczne i termiczne, które można porównać do niektórych stopów metali. Dlatego są powszechnie stosowane w inżynierii lotniczej i eksploracji kosmosu. PEEK, czyli polieter-eter-keton, został już gruntownie przetestowany przez japońską agencję kosmiczną JAXA. Próbki wykonane z tego materiału zostały wysłane na Międzynarodową Stację Kosmiczną, gdzie spędziły wiele miesięcy wystawione na działanie przestrzeni kosmicznej bez żadnych osłon jako część eksperymentu MPAC & SEED. Wcześniej materiał przeszedł pełny pakiet testów jakie przechodzą materiały przeznaczone do lotów kosmicznych. Sprawdzono jego wytrzymałość odporność na szybko zmieniające się ekstremalne temperatury oraz odporność na promieniowanie. Ale inżynierowie z Europejskiego Centrum Badań i Technologii Kosmicznych (ESTEC) znaleźli sposób, żeby z PEEK’iem zrobić znacznie więcej.

Przystosowane do pracy pod obciążeniami złącze wydrukowane w 3D na Zortrax Endureal z materiału Z-PEI 9085.

W 2018 roku, zespół ESTEC opublikował pracę badawczą opisującą mieszankę PEEK, która miała właściwości przewodzące. PEEK, który normalnie nie przewodzi prądu, mógł być dzięki temu wykorzystany do budowy elementów przesyłających dane i energię. Takie właściwości udało się osiągnąć dzięki dodaniu do czystego PEEK’u nanopłytek grafitu i nanorurek węglowych. Jedynym brakującym elementem była drukarka 3D, która mogłaby tworzyć modele z dwóch mieszanek PEEK, tak aby wykonane z eksperymentalnego materiału ESA kanały do transferu danych i obwody elektryczne można było wdrukować w obudowę wykonaną ze standardowego, nieprzewodzącego PEEK’u. Dlatego Zortrax rozpoczął własny projekt, który miał umożliwić wykonywanie takich modeli na drukarce Zortrax Endureal. Dzisiaj, po niemal roku pracy, ta technologia stała się rzeczywistością.

Kosmiczne parametry

Drukarka Zortrax Endureal była oczywistym wyborem do budowy kompozytowych modeli dla sektora kosmicznego. Aby umożliwić druk z wysokotemperaturowych polimerów, system ekstruzji musiał pracować w temperaturach sięgających 480° C. Blok ekstrudera musiał być też odpowiednio sztywny, aby obie dysze drukujące przez cały czas znajdowały się dokładnie w tym samym położeniu względem siebie, co było konieczne dla utrzymania wysokiej dokładności wymiarowej drukowanej części.

Przedział ekstrudera w drukarce Zortrax Endureal jest odizolowany termicznie od komory druku znajdującej się tuż pod nim.

Inne parametry, które były konieczne do druku kompozytowego, to temperatura platformy roboczej sięgająca 220° C oraz komora druku rozgrzewająca się do 200° C. Co więcej, każda z tych temperatur musiała być możliwa do ustawienia niezależnie od pozostałych.

Zortrax Endureal dysponuje dużą przestrzenią roboczą, która może pomieścić części wykorzystywane w lotnictwie i sektorze kosmicznym.

Ale to nie wszystko. W porównaniu z innymi drukarkami 3D przystosowanymi do druku z PEEK, Zortrax Endureal ma bardzo dużą przestrzeń roboczą mierzącą 400 x 300 x 300 milimetrów. Dzięki temu, Endureal może pomieścić ramy strukturalne nano satelitów w rozmiarach 1U i 2U, jeśli jest taka konieczność. Takie parametry czynią z Zortrax Endureal idealną drukarkę dla branży lotniczej i kosmicznej. Nawet bez zupełnie nowego, rewolucyjnego wykorzystania podwójnej ekstruzji.

Rewolucja w podwójnej ekstruzji

Technologia podwójnej ekstruzji standardowo umożliwia wydruk modelu z jednego materiału, a struktur podporowych z innego, który najczęściej jest rozpuszczalny jak Z-SUPPORT ATP lub przystosowany do łatwego wyłamywania jak Z-SUPPORT HT, co ułatwia post-processing. Pracująca w trybie podwójnej ekstruzji drukarka przełącza się między jednym materiałem, a drugim, w zależności od tego który fragment modelu jest właśnie drukowany. Jednak w tym wypadku, używając tej samej technologii, udało się osiągnąć znacznie więcej.

Model wydrukowany z materiału Z-PEI 9085 na drukarce Zortrax Endureal z wyłamywanymi podporami wykonanymi z Z-SUPPORT HT. Model z podporami po lewej, model po usunięciu podpór po prawej.

Jeśli wyobrazimy sobie przekrój urządzenia elektronicznego, zobaczymy system kanałów przesyłających dane i energię wewnątrz najczęściej plastikowej obudowy. Chcieliśmy, aby inżynierowie pracujący z wysokotemperaturowymi materiałami mogli projektować takie urządzenia w całości, od razu z całym okablowaniem i drukować je w ramach jednego cyklu pracy drukarki wyłącznie z wysokotemperaturowych polimerów. Chodziło o umożliwienie druku prostej elektroniki, która mogłaby działać bez żadnych osłon w przestrzeni kosmicznej.

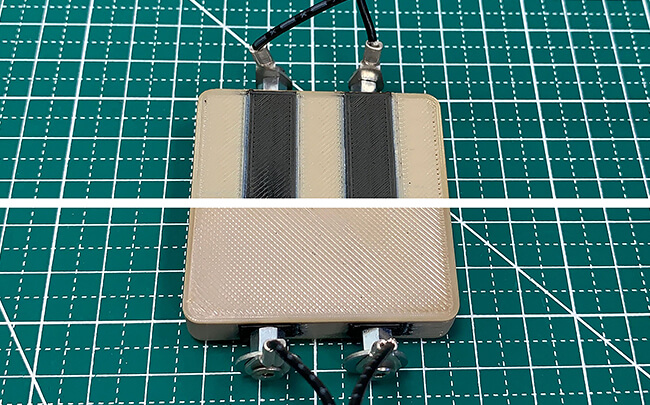

Kompozytowy model ze ścieżkami przewodzącymi umieszczonymi w obudowie ze standardowego materiału PEEK na dole i z odsłoniętymi na górze.

By to osiągnąć, całkowicie zmieniliśmy sposób działania podwójnej ekstruzji. Zamiast drukować model z jednego materiału, a podpory z drugiego, wykorzystaliśmy ją, aby precyzyjnie określać który materiał ma być wykorzystany do druku konkretnych części modelu. A ponieważ całość modelu miała być wykonana z wysokotemperaturowych polimerów, poprosiliśmy ESA o udostępnienie ich eksperymentalnego, przewodzącego elektrycznie PEEK’u. Dzisiaj, ostatecznie odnieśliśmy sukces.

Przełomowe innowacje

Druk kompozytowych modeli z dwóch mieszanek PEEK otwiera ogromne możliwości przed inżynierami pracującymi w lotnictwie i sektorze kosmicznym. Modele przesyłające dane i energię to dopiero początek. Już teraz udało nam się osiągnąć transfer rzędu 9600 bit/s między dwoma komputerami połączonymi przez wydrukowany model i konwertery USB-RS232. Taka szybkość jest zupełnie wystarczająca do zapewnienia w kosmosie awaryjnej komunikacji między różnymi systemami pokładowymi satelity. Trzeba pamiętać, że w odróżnieniu od standardowej elektroniki, urządzenia wydrukowane z polimerów PEEK mogą pracować w ekstremalnych temperaturach oraz przy kompletnym braku osłon chroniących przed promieniowaniem.

Pierwszy na świecie przesył obrazu przez urządzenie w całości wydrukowane w 3D z mieszanek PEEK.

W przyszłości, ta sama technologia umożliwi tworzenie modeli w tzw 4D, gdzie czwartym wymiarem jest czas. Przykładowo, sposób w jaki materiały zmieniają swoje właściwości pod wpływym temperatury lub napięcia elektrycznego. Możliwy jest zatem druk manipulatorów i ruchomych części, które rozkładają się gdy temperatura osiągnie zadaną wartość i składają gdy spadnie poniżej tej wartości.

Modele kompozytowe wydrukowane ze standardowych i przewodzących mieszanek PEEK zostały wykonany na drukarce Zortrax Endureal w standardowej, dostępnej na rynku konfiguracji.

Ale najważniejszą rzeczą w drukarce Endureal jest to, że jest fabrycznie przystosowana do obsługi druku kompozytowego już teraz. Nasz zespół nie korzystał ze specjalnych drukarek modyfikowanych na potrzeby tego konkretnego projektu. Pracowaliśmy na tym samym sprzęcie, który oferujemy naszym klientom. To znaczy, że opcja druku kompozytowego, gdy już ją dopracujemy, będzie mogła być odblokowana zwykłą aktualizacją oprogramowania.

Informacje przekazane w tym dokumencie nie mogą być interpretowane jako oficjalne stanowisko Europejskiej Agencji Kosmicznej.