Inżynierowie Zortrax dokonali przełomu w technologii druku 4D we współpracy z ESA

Od ponad roku Zortrax pracował jako główny wykonawca Europejskiej Agencji Kosmicznej w projekcie mającym na celu opracowanie nowych technologii druku 4D dla przemysłu kosmicznego. Projekt zakończył się sukcesem, nasz zespół badawczo-rozwojowy osiągnął znaczący postęp w tej dziedzinie i w końcu jesteśmy gotowi opowiedzieć tym szczegółowo.

Czym jest druk 4D

Druk 3D to technologia wytwarzania przyrostowego, która umożliwia budowanie fizycznych, trójwymiarowych obiektów warstwa po warstwie w oparciu o model cyfrowy. Czwartym dodatkowym wymiarem dodanym w technologii druku 4D jest czas. Obiekty drukowane w 4D mogą zmieniać swoje właściwości, takie jak kształt, w odpowiedzi na różne bodźce takie jak temperatura, wilgoć, prąd elektryczny i wiele innych. Wyobraź sobie strukturę podobną do origami, która pozostaje złożona w temperaturze pokojowej, ale rozkłada się po podgrzaniu.

Drukarka Zortrax M300 Dual wykorzystana w projekcie druku 4D zrealizowanym przez Zortrax dla Europejskiej Agencji Kosmicznej.

Druk 4D wzbudził duże zainteresowanie przemysłu kosmicznego, ponieważ technologia ta może umożliwić inżynierom i projektantom misji kosmicznych zmniejszenie masy rozkładanych urządzeń, takich jak anteny, wysięgniki lub różne czujniki. Ciężar takich konstrukcji wykonanych w tradycyjny sposób jest zawsze sumą samego urządzenia oraz mechanizmu, który je rozkłada. Astronika, jeden z kluczowych partnerów Zortrax w przemyśle kosmicznym, potrafi budować niesamowicie lekkie mechanizmy rozkładające takie wysięgniki i anteny stosując inżynierię precyzyjną i zaawansowane materiały takie jak tytan. Ale gdyby udało się całkowicie pozbyć mechanizmów rozkładających, możliwe byłoby ograniczenie wagi i komplikacji w znacznie większym stopniu.

Explore the applications of 3D printing in the space and defense industries

Download free ebookWyzwania związane z drukowaniem 4D

Teraz druk 4D zyskał popularność w 2013 roku, gdy zespół naukowców pracujących na MIT stworzył struktury drukowane w 4D, które mogły wykonać ruch kiedy ich temperatura osiągnęła określony poziom.

Chociaż ich wyniki wyglądały imponująco, było kilka widocznych problemów, które wymagały rozwiązania, zanim ta technologia mogła znaleźć jakiekolwiek rzeczywiste zastosowania.

- Zmiana kształtu była wywoływana temperaturą otoczenia, które ogrzewało całą konstrukcję jednocześnie.

- Proces było trudno kontrolować – uruchomienie następowało wyłącznie gdy temperatura otoczenia osiągała określony poziom.

- Zmiana kształtu rozpoczęła się w stosunkowo niskiej temperaturze 40 stopni Celsjusza

- Ponieważ zmiana kształtu została wywołana przez czynniki środowiskowe wpływające na całość konstrukcji, nie było możliwości sekwencyjnego rozkładania takich struktur, co ograniczało ich zastosowania.

Zortrax, współpracując z ESA, zdołał rozwiązać wszystkie te problemy.

Wybór właściwych materiałów

Budowa drukowanych w 4D mechanizmów wymaga trzech podstawowych komponentów. Są to:

- Odpowiednie materiały zapewniające efekt pamięci kształtu.

- Właściwe oprogramowanie, które umożliwia wytwarzanie części drukowanych w 4D.

- Właściwa drukarka 3D, która może fizycznie wykonać wydrukowane części 4D.

Zortrax rozpoczął pracę nad tą technologią od wyboru odpowiednich filamentów. Zespół RnD wybrał pulę polimerów z pamięcią kształtu, które miały odpowiadać za ruch w systemie oraz pulę filamentów przewodzących prąd elektryczny, które miały działać jako elektrycznie aktywowane grzałki aktywujące zmianę kształtu w mechanizmie.

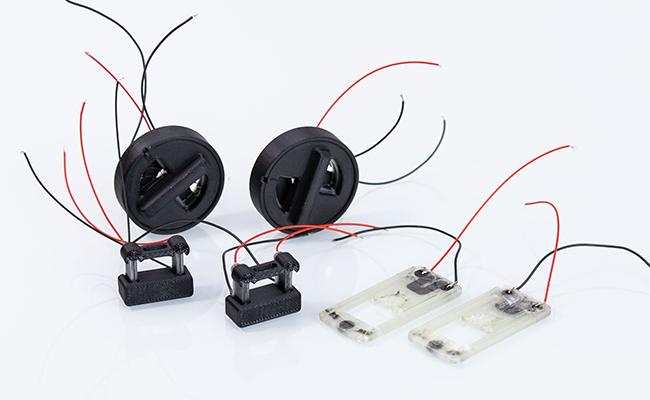

Demonstratory technologii druku 4D dostarczone do ESA przez Zortrax.

Już na samym początku okazało się, że dostępne na rynku filamenty pamięci kształtu miały temperaturę zeszklenia do 55 ℃, co nie wystarczyło do zastosowań kosmicznych. Wydrukowany w 4D mechanizm z takimi filamentami aktywowałby się sam w temperaturach przekraczających 55 ℃, co zdarza się dość często na niskiej orbicie okołoziemskiej, gdy statek kosmiczny jest wystawiony na działanie promieni słonecznych.

Z tego powodu Zortrax wykorzystał specjalny, wykonany na zamówienie filament z pamięcią kształtu, którego temperatura zeszklenia wynosiła 75 ℃ – była zatem o 50% wyższa niż wszystkie dostępne na rynku alternatywy. Materiał został dostarczony, dokładnie przetestowany i uznany za odpowiedni do wykorzystania w prototypowych systemach druku 4D.

Wybór odpowiedniego materiału przewodzącego był łatwiejszy, ponieważ wymagania projektowe spełniało wiele dostępnych na rynku filamentów. Po szeroko zakrojonej kampanii testowej, w której przetestowano właściwości termiczne i elektryczne tych materiałów, FIBERFORCE NYLFORCE Conductive został wybrany jako filament do wykonania komponentów aktywujących drukowane w 4D mechanizmy.

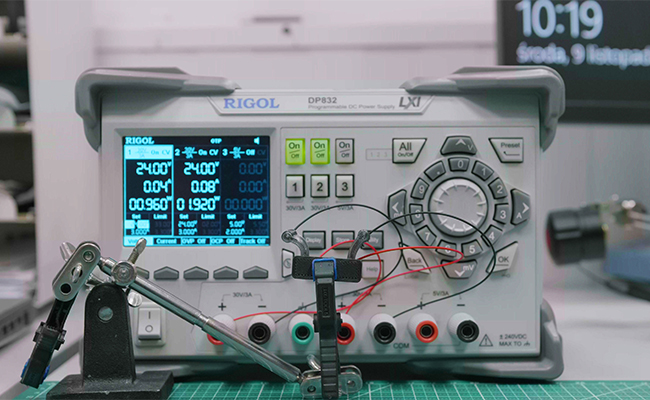

Wydrukowany w 4D demonstrator ruchu gięcia podczas testów w siedzibie Zortrax.

W ostatnim kroku zespół RnD Zortrax sprawdził, czy dwa wybrane polimery można wydrukować w trybie druku dwumateriałowego, który umożliwia produkcję części wykonanych z dwóch różnych materiałów. Ten dwumateriałowy tryb drukowania 3D był możliwy dzięki eksperymentalnej wersji oprogramowania Z-SUITE, początkowo opracowanego specjalnie dla ESA, oraz wyposażonej w dwie głowice drukujące, zaawansowanej drukarki 3D Zortrax M300 Dual.

Tworzenie demonstratorów druku 4D

W ramach kontraktu ESA Zortrax musiał opracować trzy demonstratory druku 4D, z których każdy prezentował inny rodzaj ruchu aktywowanego elektrycznie. Rodzajami ruchu, które interesowały ESA były:

- Gięcie.

- Skręt.

- Rozkładanie.

Prace nad demonstratorem ruchu gięcia rozpoczęły się od zaprojektowania prostych, prostokątnych kształtów z przewodzącym prąd rdzeniem zapewniającym temperaturę potrzebną do aktywacji mechanizmu i warstwami zewnętrznymi wykonanymi z materiału z pamięcią kształtu.

Od tych prostych konstrukcji, zespół RnD przeszedł do bardziej zaawansowanych projektów, ostatecznie kończąc na drążku zdolnym do wygięcie o około 30 stopni w ciągu minuty od włączenia zasilania.

Drugi demonstrator był nieco trudniejszy do wykonania, ponieważ w mechanizmach drukowanych w 4D ruch gięcia jest prostszy do uzyskania niż rotacja. Pierwszym podejściem była spiralna konstrukcja, która kurczyła się i powodowała tym samym ruch obrotowy w swoim centrum.

Spirala, która była pierwszą wersją wydrukowanego w 4D demonstratora ruchu skrętnego.

Mechanizm jednak okazał się nieefektywny ze względu na długość linii przewodzących i wynikające z niej trudności z uzyskaniem odpowiedniej temperatury. Z drugiej strony, krótsze i cieńsze wersje tego prototypu były bardzo delikatne i nie mogły wygenerować wystarczającego momentu obrotowego.

Z tego powodu zespół zrobił radykalny krok i opracował zupełnie nowy mechanizm, zasadą działania przypominający sprężynę, który miał krótkie linie przewodzące i mógł generować wystarczający moment obrotowy, aby obrócić wydrukowaną w 3D obudowę nawet bez wykorzystania smarów czy łożysk. Opracowany mechanizm mógł po włączeniu zasilania obracać się o 30 stopni po zasilaniu.

Finalny, wydrukowany w 4D demonstrator ruchu skrętnego. Wydrukowany mechanizm po lewej, schemat ilustrujący zasadę jego działania po prawej.

Ostatnim i najbardziej skomplikowanym projektem był demonstrator ruchu wdrożeniowego. Zespół Zortrax zaczął od dość złożonej trójlistnej membrany z liśćmi zamykającymi się jak płatki kwiatów pod wpływem prądu elektrycznego.

Okazało się to zbyt skomplikowane, a ruch był dość powolny – przejście membrany od pozycji otwartej do pozycji zamkniętej zajmowało ponad kwadrans. W kolejnych wersjach zmniejszono liczbę liści do dwóch, a następnie do jednego. Za pomocą dwóch z tych jednoskrzydłowych membran udało się także zbudować jednorazowo odwracalny mechanizm, w którym efekt pamięci kształtu jednej membrany programował ruch w drugiej membranie.

Wydrukowane w 4D demonstratory rozkładania po lewej i demonstratory ruchu skrętnego po prawej.

W ten sposób możliwe było uzyskanie przejścia demonstratora od pozycji zamkniętej do pozycji otwartej oraz powrotu do pozycji zamkniętej za pomocą sekwencyjnego uruchamiania kolejnych obwodów elektrycznych.

Przyszłość druku 4D w kosmosie

Druk 4D to technologia, która może zrewolucjonizować działanie mechanizmów w przemyśle kosmicznym, energetycznym, a nawet w branży obronnej. Ponieważ czynnikiem generującym ruch jest sama struktura użytych materiałów, nie ma potrzeby stosowania oddzielnych silników i systemów kontroli, które zwiększają wagę, a tym samym zwiększają koszt mechanizmu.

Proste demonstratory wykonane dla ESA w tym projekcie zostały zatem zaprojektowane tak, by mogły służyć jako podstawowe komponenty w większych mechanizmach. Oznacza to, że opracowaną przez Zortrax mechanizmy można łatwo skalować oraz aktywować na żądanie przy zachowaniu niezawodności, niskich kosztów oraz prostoty konstrukcji.

Demonstrator ruchu skrętnego umieszczony w wydrukowanej obudowie.

Takie systemy mogą być przydatne w wielu zastosowaniach. Przykładowo, zespoły jednorazowych czujników wykonanych w technologii 4D mogą być rozproszone na dużym obszarze, aby wykonywać pomiary w trudnych warunkach, gdzie użycie droższych materiałów nie miałoby większego sensu. Inne potencjalne zastosowania obejmują rozkładane anteny, które można rozkładać i składać bez żadnych mechanizmów dodatkowych mechanizmów. Korzystając z wielu drukowanych w 4D elementów konstrukcyjnych, takich jak ten używany wykorzystany jako demonstrator gięcia, możliwe jest wykonanie mechanizmów pozycjonujących, którymi można sterować z bardzo wysoką precyzją.

Oczywiście jest jeszcze wiele do zrobienia, zanim systemy drukowane 4D wyjdą poza fazę eksperymentalną i polecą w kosmos. Ale osiągnięcia inżynierów Zortrax są solidnym punktem wyjścia. Elektrycznie aktywowane mechanizmy drukowane w 4D można uruchamiać naciśnięciem jednego przycisku, wykorzystywać w środowiskach o temperaturze nieprzekraczającej 75 ℃. Co więcej, ciepło niezbędne do aktywacji może być precyzyjnie dostarczane do wybranych punktów mechanizmu. Zrobiono też pierwszy kroki w kierunku osiągnięcia odwracalności całego procesu. Dalsze działania będą polegać na stopniowym dopracowywaniu tej technologii tak, aby była gotowa do wykorzystania w misjach kosmicznych oraz w wielu branżach na Ziemi.

Druk 4D to nie jedyna nowinka związana z drukarką Zortrax M300 Dual. Drukarka otrzymała także możliwość druku części ze stali nierdzewnej 316L lub 17-4 PH. Można dowiedzieć się o tym więcej tutaj.