Innowacyjne połączenie muzyki i druku 3D

Branża produkcji instrumentów muzycznych jest prężnym sektorem światowej gospodarki. Każdego roku generuje miliardy dolarów przychodów i oczekuje się, że w nadchodzących latach rozwinie się jeszcze bardziej (źródło dnb.com). Przemysł ten obejmuje wielkie korporacje takie jak Yamaha, Roland, czy Steinway, które oferują profesjonalne instrumenty artystom na całym świecie. Jednak wśród tych światowych gigantów są małe firmy wykorzystujące niekonwencjonalne metody produkcji do tworzenia wysokiej klasy instrumentów. Oto historia o niezwykłym połączeniu świata druku 3D i świata muzyki.

Integracja fizyki i druku 3D

W 2014 roku klasycznie wykształcony klarnecista, Ryan Pereira, założył Pereira 3D Clarinet Services – sklep w Filadelfii, w którym produkuje niestandardowe akcesoria do klarnetów i naprawia instrumenty dęte drewniane. Do tych celów z powodzeniem zaadaptował druk 3D.

Ryan Pereira w swoim warsztacie z klarnetem Buffet Crampon wyposażonym w akcesoria drukowane w 3D.

Ryan Pereira od zawsze interesował się dostosowywaniem swojego sprzętu, aby lepiej odpowiadał jego stylowi gry. Urodził się w rodzinie inżynierów, co znacznie pomogło mu w łączeniu technicznych aspektów produkcji ze swoim muzycznym kunsztem. Jednak Ryan był w stanie w pełni rozwinąć swój potencjał dopiero wtedy, gdy jego ojciec Carlos M. Pereira wprowadził go w świat druku 3D. Carlos jest inżynierem elektrykiem, który ukończył doktorat w dziedzinie elektromagnetyzmu i półprzewodników. Skupił się przede wszystkim na sposobie, w jaki fale elektromagnetyczne przenoszą i dostarczają energię w momencie, gdy wchodzą w interakcje z różnymi geometriami. Ryan i Carlos z entuzjazmem zaangażowali się w projektowanie instrumentów muzycznych.

“Zmysł, zaangażowanie i chęć odniesienia sukcesu Ryana pozwoliły mi dostrzec to, że metoda projektowania, która pozwala na manipulowanie geometriami w programie CAD 3D, a następnie przenosi je do formatu pliku rozumianego przez maszynę FDM, mogłaby być potężnym narzędziem.” – mówi Carlos M. Pereira.

Ryan i jego ojciec wspólnie zdobyli odpowiednią wiedzę i motywacje, które przekształciły się w realną zdolność tworzenia akcesoriów do instrumentów muzycznych z wykorzystaniem wytwarzania przyrostowego. Dlatego Ryan postanowił wypróbować druk 3D do produkcji baryłek, dźwięczników i ustników do klarnetu.

Idealne narzędzia 3D

Te akcesoria są tradycyjnie produkowane z szerokiej gamy twardego drewna. Jak mówi Ryan, drewniane klarnety są podatne na pękanie z powodu różnic temperatur i wilgoci. Twierdzi nawet, że niektóre elementy klarnetu mogą ulec deformacji w ciągu pierwszych miesięcy gry. Facts Ryan Pereira rozpoczął pracę z drukarkami 3D 7 lat temu Używa wyłącznie drukarek Zortrax M200 i Zortrax M300 Dual Drukowane w 3D akcesoria do klarnetów, które Ryan produkuje, są do 50% tańsze niż te dostępne na rynku wtórnym

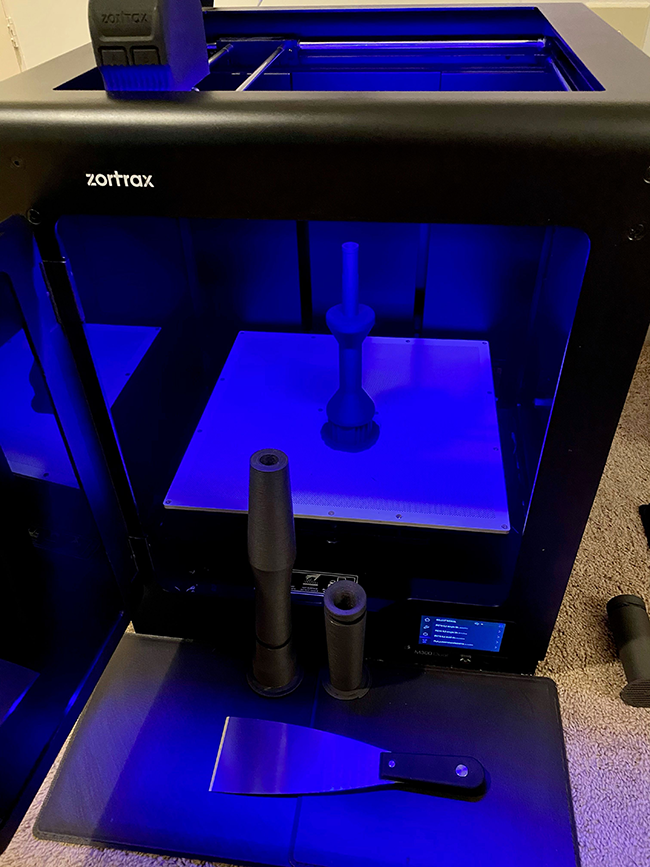

To był kolejny powód, który skłonił Ryana do zastosowania druku 3D w swojej pracy. Postanowił wyposażyć swój warsztat w zestaw drukarek 3D Zortrax M200 i M300 Dual i rozpoczął prace nad elementami do swojego klarnetu. Urządzenia Zortrax okazały się idealnie pasować do jego projektu. “Uważam je za niezawodne. Mogę uzyskać powtarzalne rezultaty zarówno z filamentami Zortrax, jak i innych firm.” – ocenia Ryan.

Drukowane w 3D akcesoria do klarnetów: dźwięcznik, baryłka i ustnik.

Zauważył również, że filamenty do druku 3D pozwoliły mu poprawić trwałość elementów, które są tak podatne na zmieniające się warunki: “Filamenty Wood/PLA to materiały zapewniające wysoką trwałość przez okres użytkowania produktu. Ponadto są niewiarygodnie lekkie, a moje baryłki i dźwięczniki ważą prawie o połowę mniej niż tradycyjne drewniane produkty.” Możliwość odtworzenia drogich materiałów produkcyjnych w instrumentach dętych drewnianych pomaga Ryanowi wyeliminować wysokie koszty napraw. Syntetyczna wersja baryłki do klarnetu, którą Ryan produkuje na drukarkach 3D, kosztuje 50 USD, podczas gdy tradycyjne niestandardowe baryłki mogą kosztować około 200-300 USD.

Udoskonalanie prototypów i produkcja końcowych części

W trakcie nauki przystosowania druku 3D do produkcji akcesoriów do klarnetów Ryan wykonał prawie 1000 prototypów, zanim udoskonalił swoje umiejętności.

Ryan Pereira instaluje elementy wydrukowane w 3D na klarnecie analogowym.

“Stworzenie modelu produkcyjnego czegoś tak skomplikowanego jak instrument muzyczny to bardzo rozbudowany proces. Musisz upewnić się, że każda część działa prawidłowo i wytwarza piękny dźwięk.” – podkreśla Ryan.

Wydrukowane w 3D baryłki i dźwięczniki do klarnetu po obróbce końcowej.

Oprócz druku 3D, proces produkcji obejmuje wiele etapów postprocessingu, takich jak:

- szlifowanie powierzchni zewnętrznej,

- piłowanie otworów w celu dostosowania wymiarów wewnętrznych,

- rozwiercanie gniazd na końcach drukowanych elementów,

- malowanie wydrukowanych części bejcą do drewna na bazie oleju,

- uszczelnianie powierzchni woskiem lub bejcą na bazie oleju,

- druk 3D metalowych pierścieni z filamentów bronze/PLA.

Pozostałe elementy klarnetu podlegają podobnym procesom produkcyjnym.

Personalizacja instrumentów muzycznych

Fantastyczne wyniki, które Ryan osiągnął dzięki drukarkom 3D Zortrax skłoniły go do poszerzenia zakresu swojej działalności. Zaczął pomagać innym klarnecistom i artystom grającym na niszowych instrumentach, na przykład dudach, skutecznie naprawiając ich narzędzia pracy. Przy takich pracach, przed projektowaniem i drukowaniem modeli 3D, Ryan dokonuje niezbędnych pomiarów, aby instrument brzmiał prawidłowo dla grającego. Uwzględnia również aspekty wizualne swoich projektów. Z tego powodu używa filamentów Z-ABS and Z-HIPS w różnych odcieniach. Jak uważa, filamenty te wymagają zaledwie niewielkiej obróbki końcowej po wydrukowaniu.

“Wykonuję wiele prac na zamówienie dla artystów. Tworzę wiele produktów o niestandardowych wymiarach tak, aby pasowały do sprzętu, z którego obecnie korzystają (tworzę kopie) lub tak, aby pasowały do instrumentów marki, która nie jest tak popularna i ma złącza o innej wielkości… Jest tak wiele opcji personalizacji za pomocą druku 3D!” – zaznacza Ryan.

Spersonalizowane korpusy ligatur klarnetowych z mechanizmem śrubowym. Te elementy są instalowane na ustniku klarnetu.

Przez lata Ryan wsparł wielu amerykańskich artystów, którzy osiągnęli międzynarodowy sukces. Wszyscy twierdzą, że wydrukowane w 3D produkty Ryana są w pełni niezawodne i doskonale dopasowane do ich indywidualnego stylu gry, zapewniając wyrafinowany dźwięk w trakcie występów. Ponadto dla muzyków, którzy zmagają się z przewlekłym zapaleniem ścięgien, posiadanie instrumentu o zmniejszonej wadze jest przełomem podczas długich prób i występów. Drukowane w 3D baryłki i dźwięczniki są o około 43% lżejsze w porównaniu do ich tradycyjnych drewnianych odpowiedników.

Wydrukowane w 3D złącza dla piszczałek na dudach Ryan tworzy na specjalne życzenie przy użyciu Zortrax M300 Dual.

Niemniej jednak to, co Ryan osiąga dzięki drukowi 3D konkuruje z możliwościami profesjonalnych instrumentów analogowych. “Jako muzyk wojskowy stale występuję w zmiennych warunkach. Posiadanie sprzętu, który zapewnia stabilność, a jednocześnie pozwala mi na tworzenie wyjątkowego produktu muzycznego jest niezbędne w codziennych występach. Pereira 3D właśnie to daje. Wysokiej jakości produkt, spójny dźwięk i dodatkowo zmniejszona masa klarnetu to wisienka na torcie.” – mówi Ashley Oliveto, klarnecistka U.S. Navy Band, jedna z klientek Ryana.

W pełni drukowany w 3D klarnet

Ryan nie przestaje rozwijać swoich umiejętności zarówno w muzyce, jak i druku 3D. Obecnie kontynuuje swoją karierę akademicką w Stanach Zjednoczonych. Regularnie występuje z klarnetem, który sam dostosował do swojego stylu gry. Na poniższym filmie Ryan występuje przed orkiestrą symfoniczną w Bostonie z utworem “II Concerto” Oscara Navarro. Podczas tego występu używa baryłki, dźwięcznika i ligatury klarnetu wykonanych na jego drukarkach 3D Zortrax.

A jeśli chodzi o jego następny krok, planuje wydrukować w 3D cały klarnet: “Poczyniłem znaczne postępy od 2020 roku i mam nadzieję, że w przyszłym roku powstanie mój pierwszy klarnet produkcyjny wydrukowany w 3D.” Zortrax z przyjemnością wesprze go w tym zadaniu.

Dowiedz się więcej o Z-ABS i Z-HIPS wspomnianymi w tym tekście na naszej stronie internetowej: Z-ABS and Z-HIPS.