Jak drukarki 3D wspierają tradycyjne linie produkcyjne?

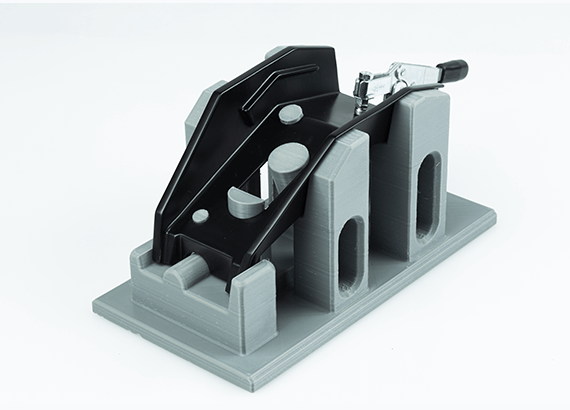

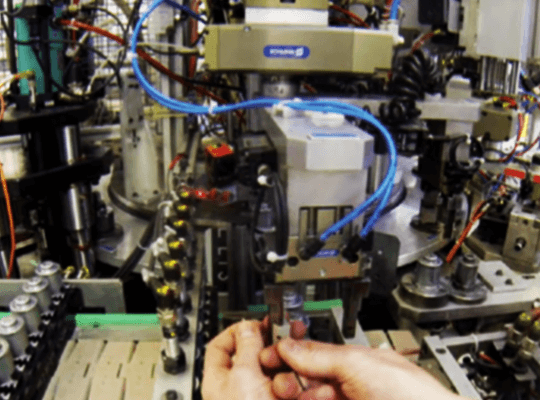

Przyrząd usprawniający pracę maszyny produkcyjnej wydrukowany w 3D na terenie fabryki.

Kierownicy produkcji w fabrykach spotykają się z trzema głównymi wyzwaniami związanymi z utrzymaniem niskich kosztów operacyjnych

-

Materiały eksploatacyjne do obsługi linii produkcyjnej są stosunkowo drogie

-

Tego typu materiały eksploatacyjne muszą być przechowywane w dużych ilościach na magazynie

-

Produkcja niestandardowych przyrządów, uchwytów i narzędzi wykorzystywanych na liniach produkcyjnych zajmuje dużo czasu

Cięcie kosztów

Drukarki 3D mogą drukować materiały eksploatacyjne jak np. gumowe uchwyty montowane na ramionach robotów za ułamek ich ceny rynkowej.

Własna produkcja

Przyrządy, uchwyty i inne materiały eksploatacyjne mogą być drukowane na miejscu, wtedy gdy są potrzebne.

Niestandardowe części

Możliwe jest drukowanie pojedynczych części zaprojektowanych do specyficznych zastosowań w konkretnych zakładach produkcyjnych.

Ograniczenie powierzchni magazynowej

Materiały eksploatacyjne do linii produkcyjnych mogą być drukowane na żądanie, bez potrzeby utrzymywania dodatkowych stanów magazynowych.

Proces pracy z drukarkami 3D we wsparciu linii produkcyjnych

Produkcja części eksploatacyjnych na liniach produkcyjnych wykonywanych na drukarkach 3D może być implementowana w czterech prostych krokach:

Krok 1: Identyfikacja problemu

Inżynierowie produkcji identyfikują części, które mogą poprawić wydajność pracy linii produkcyjnej.

Krok 2: Projekt CAD

Części są projektowane w oprogramowaniu CAD, tak aby spełniały wymagania inżynierów produkcji.

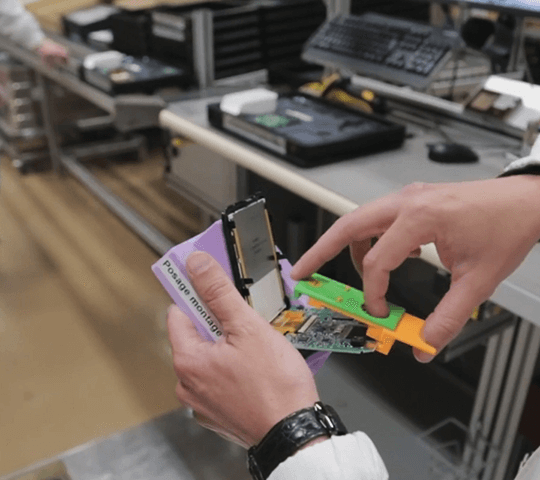

Krok 4: Implementacja

Przyrządy, uchwyty i inne materiały eksploatacyjne są wdrażane na liniach produkcyjnych.

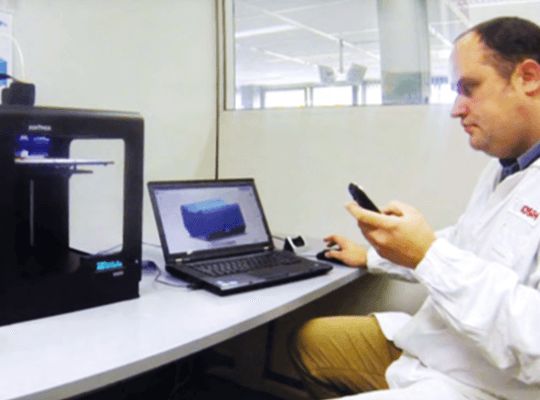

Krok 3: Druk 3D

W oparciu o projekty powstałe w programach CAD, modele nowych części są od ręki drukowane na drukarkach 3D.

Krok 1: Identyfikacja problemu

Inżynierowie produkcji identyfikują części, które mogą poprawić wydajność pracy linii produkcyjnej.

Krok 2: Projekt CAD

Części są projektowane w oprogramowaniu CAD, tak aby spełniały wymagania inżynierów produkcji.

Krok 3: Druk 3D

W oparciu o projekty powstałe w programach CAD, modele nowych części są od ręki drukowane na drukarkach 3D.

Krok 4: Implementacja

Przyrządy, uchwyty i inne materiały eksploatacyjne są wdrażane na liniach produkcyjnych.

Jak wygląda praca z drukarkami 3D w fabryce Bosch

Bosch wprowadził drukarki 3D w swojej fabryce w Mondeville, we Francji. Na terenie zakładu od ręki produkowane są różnego rodzaju narzędzia i osprzęt używane podczas pracy na produkcji. Dzięki drukarkom 3D fabryka oszczędza ponad 80 000 € rocznie.

Narzędzia i osprzęt drukowane na drukarkach 3D

Praca z inżynierami Bosch doprowadziła do powstania unikalnego materiału Z-ESD, z którego drukowano komponenty zapewniające elektronice działającej na hali produkcyjnej ochronę przed wyładowaniami elektrostatycznymi. Na drukarkach 3D powstawały też niestandardowe materiały eksploatacyjne jak gumowe uchwyty do ramion robotów.

Technologie druku 3D wspierające linie produkcyjne w fabrykach

Wybór odpowiedniej technologii druku 3D do wsparcia linii produkcyjnej w fabryce zależy od wielkości i przeznaczenia drukowanych modeli.

Małe modele o skomplikowanej geometrii

Technologie druku 3D z żywic światłoutwardzalnych jak Zortrax UV LCD są idealne do tworzenia małych, lecz zarazem precyzyjnych modeli np. używanych w produkcji elektroniki.

Dowiedz się więcej

Średnie modele o prostej geometrii

Technologia LPD jest najbardziej opłacalnym rozwiązaniem do tworzenia prostych modeli jak np. narzędzi używanych przy produkcji samochodów lub dóbr konsumenckich.

Dowiedz się więcej

Średnie modele o skomplikowanej geometrii

Technologia LPD Plus jest najlepsza dla skomplikowanych projektów o złożonej architekturze wewnętrznej, jak np. obudowy dla narzędzi produkcyjnych.

Dowiedz się więcej

Średnie lub duże modele o gładkiej powierzchni

Zautomatyzowane systemy do postprocessingu SVS mogą być używane z drukarkami 3D pracującymi w technologiach LPD lub LPD Plus do tworzenia modeli 3D o gładkiej powierzchni ograniczającej tarcie.

Dowiedz się więcejPrzykłady zastosowań

Dowiedz się więcej o tym jak technologia druku 3D ułatwia pracę tam, gdzie już została wprowadzona.