Dedykowane do ekstruzji pojedynczej

Z-ABS, Z-ULTRAT, Z-PEI 9085, Forward AM Ultrafuse® ABS, Forward AM Ultrafuse® PPSU, Forward AM Ultrafuse® PC/ABS FR, Nanovia PC-ABS V0

Dedykowane do ekstruzji podwójnej

Z-ABS, Z-PEEK, Z-PEI 1010, Z-PEI 9085, Z-SUPPORT ATP, Z-SUPPORT ATP 130, Z-SUPPORT High-Temp, Z-ULTRAT, Forward AM Ultrafuse® 17-4 PH, Forward AM Ultrafuse® 316L, Forward AM Ultrafuse® Support Layer, Forward AM Ultrafuse® ABS, Forward AM Ultrafuse® PC/ABS FR, VICTREX AM™ 200 FIL, Nanovia PC-ABS V0

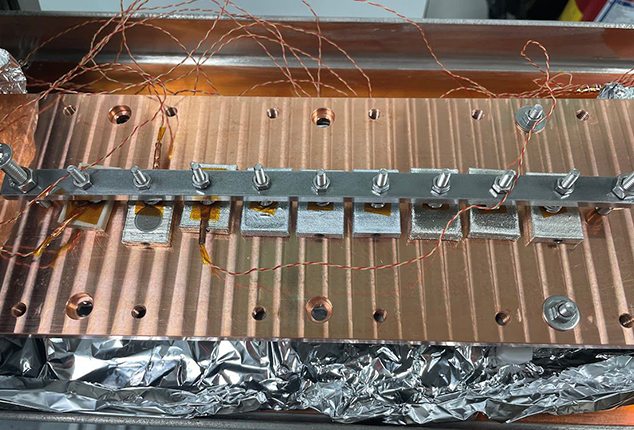

Struktury podporowe

Usuwane mechanicznie - drukowane z materiału modelowego;

Wyłamywane - drukowane z materiału podporowego;

Rozpuszczalne - drukowane z materiału podporowego