Zmniejszanie kosztów produkcji dzięki elementom wydrukowanym w 3D

W ostatnich latach coraz częściej wykorzystuje się druk 3D do produkcji części wdrażanych w produktach użytku końcowego. Okazuje się, że elementy drukowane w 3D w małych seriach znajdują zastosowanie w wielu rodzajach projektów, gdzie kluczowym wymogiem jest opłacalność i istnieje potrzeba elastycznych zmian. Wytwarzanie przyrostowe jest właściwym narzędziem, gdy produkty są tworzone w ograniczonych ilościach i wymagają unikalnych rozwiązań. Oto, jak ta konkretna strategia została zrealizowana na Litwie za pomocą drukarek 3D Zortrax.

Druk 3D wspiera zrównoważone rozwiązania

W 2013 roku firma DANCER Bus z siedzibą w Kłajpedzie na Litwie rozpoczęła autorski projekt autobusu miejskiego z napędem elektrycznym. Z myślą o ochronie zasobów naturalnych, w ciągu następnych sześciu lat firma zaprojektowała i wykonała innowacyjny pojazd. Projekt autobusu obejmował szybko ładujące się baterie, a także niektóre elementy wykonane w dużej mierze z materiałów pochodzących z przetworzonych butelek PET. Pierwsze dwa autobusy zostały wprowadzone do systemu transportu publicznego Kłajpedy w 2019 roku, tworząc tzw. bezemisyjny park autobusowy.

Gotowy autobus miejski zasilany elektrycznie stworzony przez DANCER bus.

Ale zanim autobusy wyjechały na drogi tego miasta, firma Dancer bus szukała sposobu na ukończenie swojego projektu w duchu zrównoważonej produkcji. Na przodzie pojazdu postanowiono umieścić niestandardowe logo firmy. W tym celu zespół DANCER bus zlecił firmie 3D Creative, litewskiemu dostawcy usług 3D, stworzenie logo bez konieczności rozpoczynania produkcji masowej poprzez formowanie wtryskowe.

Części drukowane w 3D dla branży motoryzacyjnej

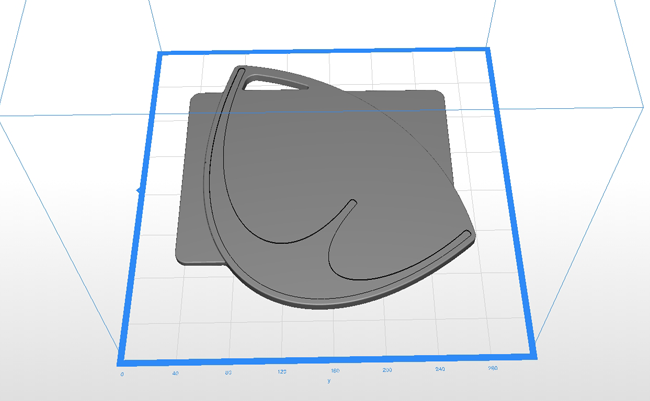

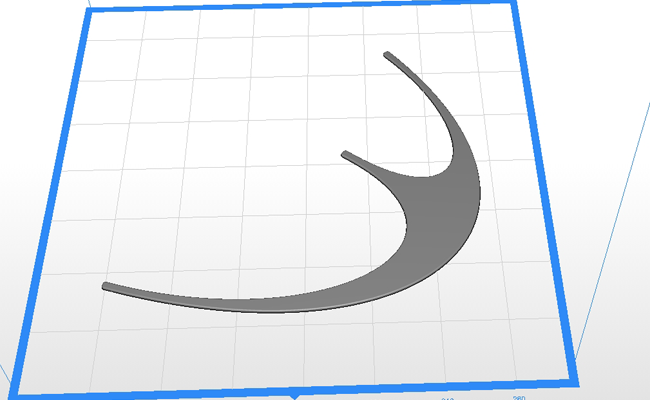

Firma DANCER bus zleciła swoim projektantom przygotowanie dwóch wersji logo i postawiła pewne wymagania dotyczące wykonania modelu. Założenia obejmowały wysoką trwałość i gładką powierzchnię, bez widocznych śladów warstw. 3D Creative i ich inżynierowie mieli odpowiednie doświadczenie do wykonania tego zadania, ponieważ firma z powodzeniem działa w regionie krajów bałtyckich od 2014 roku. Wiedzieli też, że możliwości oferowane przez drukarki 3D Zortrax pomogą im spełnić wymagania klienta z branży motoryzacyjnej. Przygotowania modelu rozpoczęły się w Z-SUITE od wybrania domyślnych ustawień dostępnych w programie i wyboru wysokości warstwy 0,19 mm. Logo zostało podzielone na dwie części ze względu na specyfikę projektu i wysoką jakość, jaką planowano osiągnąć.

3D Creative posiada w warsztacie 5 maszyn Zortrax:

- 3 Zortrax M200,

- 2 Zortrax M300 Plus.

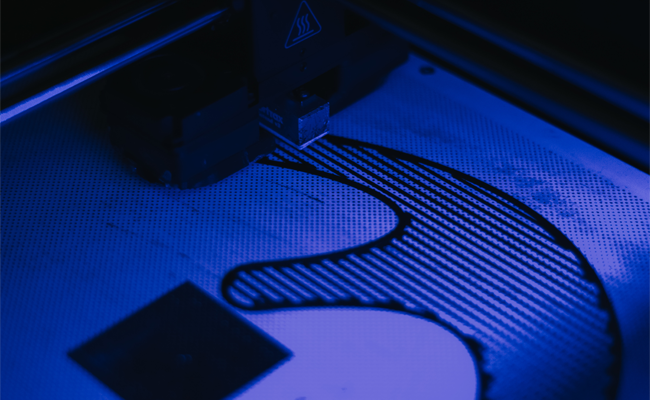

Oba modele drukarek zostały wykorzystane w projekcie dla DANCER bus. Posiadanie maszyn z dwóch linii pozwoliło zespołowi na wykonanie zadania w bardzo krótkim czasie: „Użyliśmy modelu M300 Plus do druku większych części logo, a M200 do mniejszych, tak, aby zoptymalizować czas produkcji” – mówi Indrė Zabielaitė, dyrektor generalny w 3D Creative. Do stworzenia logo użyto filamentu Z-ABS ze względu na jego wysoką jakość i łatwość użycia. Po etapie druku 3D nastąpiła dokładna obróbka końcowa przygotowanego modelu.

Trwałość Z-ABS sprawdzona w praktyce

Pomimo początkowych wątpliwości dotyczących projektu, zespół 3D Creative wyprodukował 3 zestawy ostatecznej wersji logo, które zostały już umieszczone na autobusach jeżdżących po Kłajpedzie: „Największym wyzwaniem było wyprodukowanie modelu o absolutnej odporności na warunki zewnętrzne – od upalnego lata po mroźną zimę. Jednak minęły już prawie dwa lata, odkąd wyprodukowane w 3D części zostały zamontowane w autobusach i nadal nie ma z nimi żadnych problemów”, zauważa Indrė.

Aby to osiągnąć, firma 3D Creative wykonała szlifowanie wydrukowanych elementów i przygotowała je do malowania podkładem samochodowym w sprayu. Następnie modele 3D zostały pomalowane i pokryte warstwą lakieru chroniącą je przed wilgocią i promieniowaniem UV. Podsumowując, obróbka modeli przebiegła płynnie, jak podkreśla Indrė: „Obróbka modeli wykonanych za pomocą urządzeń Zortrax jest łatwa. Powierzchnie są bardzo gładkie, a wydruk z filamentu Z-ABS przebiega bez problemów”.

Niskie koszty dzięki drukowi 3D

Wdrożenie urządzeń 3D Zortrax do produkcji takich części końcowych, jak logo firmy DANCER bus okazało się właściwym wyborem. W porównaniu z innymi technikami produkcyjnymi, drukarki 3D Zortrax są bardziej opłacalne i pozostawiają miejsce na wprowadzenie niezbędnych korekt i ulepszeń w projekcie: „Taka produkcja na małą skalę przy użyciu, np. formowania wtryskowego, byłaby bardzo, bardzo kosztowna i jakikolwiek błąd przyniósłby ogromne straty”, podkreśla Indrė.

Wydrukowany w 3D produkt końcowy (po lewej) oraz drukarki 3D Zortrax M200 i M300 Plus (po prawej).

A ponieważ projekt DANCER bus od samego początku przebiegał w duchu zrównoważonego rozwoju, druk 3D logo firmy nie wygenerował prawie żadnych odpadów produkcyjnych i sprawił, że cały projekt stał się jeszcze bardziej spójny.

Kliknij tutaj, aby dowiedzieć się więcej o funkcjonalnościach Zortrax M300 Plus – drukarki 3D użytej w projekcie.

Przeczytaj więcej o DANCER bus na stronie projektu. Specjalne podziękowania dla naszego Oficjalnego Sprzedawcy na Litwie – 3D Creative – za dostarczenie niezbędnych informacji na potrzeby tego artykułu.