Wydajny druk 3D komponentów lampy sensorycznej monitorującej jakość powietrza

Druk 3D znajduje szerokie zastosowanie jako narzędzie do wydajnej i elastycznej produkcji niestandardowych modeli użytkowych. W wielu firmach urządzenia do wytwarzania przyrostowego pomagają szybko i wydajnie realizować pomysły i wysokiej jakości projekty.

Jedną z firm o takim profilu biznesowym jest PLM DATA S.r.l.® z Neapolu. Zespół tworzą inżynierowie z dużym doświadczeniem w realizacji projektów CAD/CAM, specjalizujący się w prototypowaniu i druku 3D komponentów w małych seriach na zamówienie. W ciągu ostatnich kilku lat firma brała udział w wielu projektach z różnych dziedzin, z powodzeniem dostarczając części do rowerów górskich MTB wykorzystywanych w Mistrzostwach Kolarstwa Górskiego UCI lub zaworów tlenowych podczas pierwszej fali pandemii.

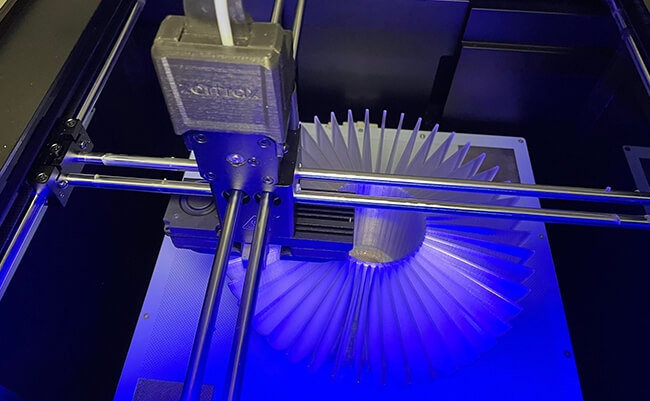

Drukarki 3D Zortrax w pracowni zespołu PLM DATA S.r.l.®.

Ostatnio zespół PLM DATA S.r.l.® wyprodukował elementy do lampy sensorycznej, której głównym przeznaczeniem jest monitorowanie jakości powietrza. Na potrzeby tego artykułu inżynierowie podzielili się z nami sposobem, w jaki druk 3D usprawnił ich pracę podczas produkcji.

Jak druk 3D pozwala zmienić pomysł w docelowy produkt

W styczniu tego roku Monica Massera, architekt z Neapolu, zgłosiła się do firmy PLM DATA S.r.l.® z prośbą o pomoc w realizacji pomysłu stworzenia innowacyjnej lampy sensorycznej AQI-NOS. Monica była w trakcie przygotowywania prac na międzynarodową wystawę “ECHINO DESIGN” w Neapolu, która miała przedstawiać związek designu, sztuki i nauki z formacjami obserwowanymi w przyrodzie. Jak mówi architekt: “Zaprojektowanie lampy AQI-NOS zainspirowały badania i bezpośrednie obserwacje jeżowców”.

Projekt lampy zakładał zastosowanie prostej elektroniki, która miałaby wykrywać wartości jakości powietrza i komunikować je za pomocą kodu świetlnego poprzez diody LED. Wszystkie elementy elektroniczne miały być zamknięte w wydrukowanej w 3D obudowie.

Inżynierowie z PLM DATA S.r.l.® podzielili między siebie wszystkie niezbędne zadania i rozpoczęli pracę nad zleceniem zaprojektowania i wydrukowania w 3D obudowy lampy.

Krok 1: Przeniesienie szkiców do oprogramowania CAD

Eksperci z PLM DATA S.r.l.® rozpoczęli od przestudiowania szkiców lampy przygotowanych przez Monicę w programie AUTOCAD, aby określić wszystkie aspekty techniczne projektu. “Chcieliśmy zrozumieć, których materiałów i drukarek mogliśmy użyć do druku 3D i co będzie najbardziej odpowiednie pod względem kosztów produkcji” – mówi Andrea Bifulco, projektant 3D CAD w PLM DATA S.r.l.®.

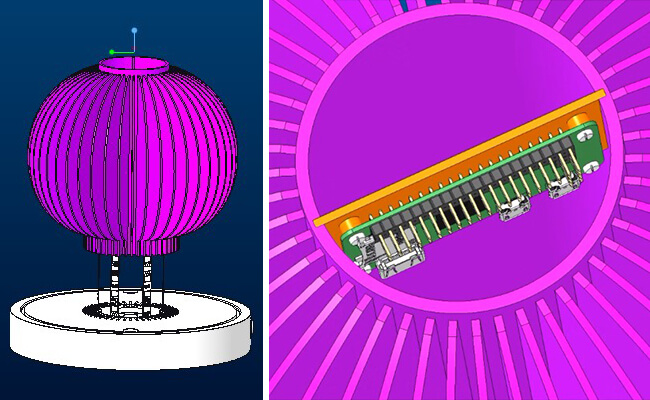

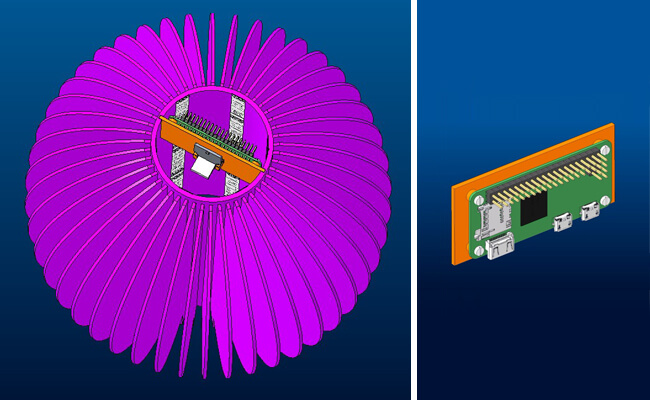

Następnie Andrea zajął się wszystkimi etapami modelowania 3D, przenosząc szkice do oprogramowania CAD – PTC Creat Parametric 3D. Przeprojektował lampę i dokonał znacznych ulepszeń jej konstrukcji i stylu. Cały model został podzielony na żebrowany cylindryczny korpus z miejscem na filtr powietrza oraz podstawę lampy z przestrzenią na płytę główną i zasilacz.

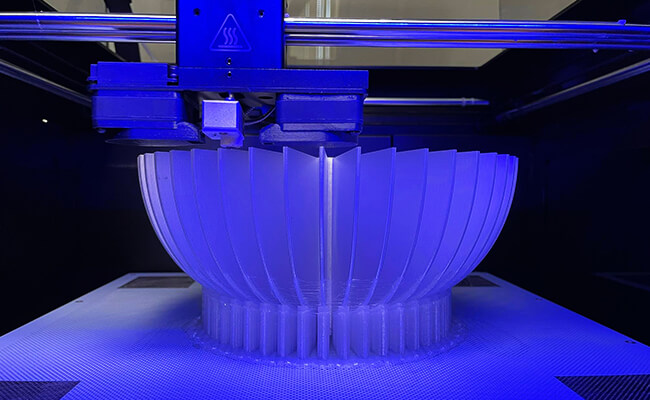

Krok 2: Druk 3D części obudowy

Po etapie modelowania Francesco Verdosci, kolejny członek zespołu PLM DATA S.r.l.®, przystąpił do przygotowania modeli w oprogramowaniu Z-SUITE i druku 3D. Ponieważ lampa AQI-NOS miała mieć 240 mm wysokości i 260 mm szerokości w podstawie, Francesco wybrał drukarki 3D o dużym polu roboczym: Zortrax M300 Plus i Zortrax M300. W ten sposób inżynier nie musiał dzielić komponentów lampy na mniejsze części, ponieważ łatwo zmieściły się w dostępnej przestrzeni roboczej drukarek.

Francesco wybrał filament Z-HIPS do druku podstawy lampy i Z-GLASS do druku korpusu. Z-HIPS oferuje dobrą wytrzymałość mechaniczną, aby ochronić zainstalowaną w podstawie elektronikę, podczas gdy Z-GLASS posiada kluczową dla tego projektu cechę: “Zdecydowaliśmy się na zastosowanie filamentu Z-GLASS, ponieważ Monica wymagała dużej przezroczystości korpusu lampy, aby uzyskać odpowiednią intensywność światła pochodzącego z diod LED umieszczonych wewnątrz modelu” – zaznacza Francesco.

Krok 3: Montaż lampy

Gdy wszystkie komponenty lampy były gotowe, zespół rozpoczął instalację elementów elektronicznych – integralnych części lampy AQI-NOS. Wewnątrz cylindrycznego żebrowanego korpusu znajduje się innowacyjny czujnik detekcji gazu BOSCH BME688. Jest on wyposażony w zminiaturyzowaną sztuczną inteligencję zdolną do bezpośredniego wykrywania wartości wskaźników jakości powietrza. Urządzenie identyfikuje obecność lotnych związków organicznych (LZO), lotnych związków siarki oraz innych gazów, takich jak tlenek węgla i wodór. Lampa podświetlana jest za pomocą diod zainstalowanych również wewnątrz korpusu.

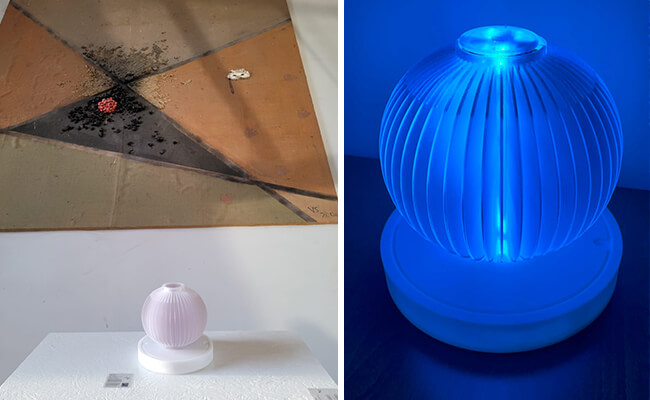

Zdjęcie po lewej stronie przedstawia lampę AQI-NOS po etapie druku 3D. Zdjęcie po prawej stronie pokazuje lampę wraz ze wszystkimi elementami elektronicznymi zainstalowanymi w obudowie.

Komunikację pomiędzy czujnikiem a diodami zapewnia specjalnie zaprogramowana płyta główna Raspberry. Posiada ona system operacyjny, który z łatwością odczytuje temperaturę, wilgotność, ciśnienie i jakość powietrza. Płyta główna jest zainstalowana wewnątrz podstawy wraz z zasilaczem.

Szybka i ekonomiczna produkcja dzięki drukowi 3D

Jak podkreślają eksperci z PLM DATA S.r.l.®, druk 3D pozwolił im rozwiązać niektóre problemy podczas realizacji projektu AQI-NOS. Po pierwsze, praca z plikami CAD i eksportowanie ich do formatów odczytywanych przez drukarki 3D pozwoliły im stworzyć wysoce personalizowany model i wprowadzić wszelkie niezbędne zmiany, kiedy tylko była taka potrzeba.

W porównaniu z tradycyjnymi metodami produkcji, druk 3D pozwolił zespołowi zaoszczędzić czas i pieniądze. Produkcja modeli zajęła mniej niż 200 godzin i wymagała tylko około 2000 g filamentu. Przy użyciu innych metod nie byłoby to możliwe w tak krótkim czasie. “Dzięki innowacjom, które pojawiły się na przestrzeni lat, druk 3D stał się bardziej wydajny i pozwala nam pracować bezpośrednio na plikach CAD, znacznie zmniejszając ilość materiału potrzebnego do wydrukowania komponentów. Ponadto możemy oczywiście personalizować produkowane przez nas przedmioty” – podsumowuje projekt AQI-NOS Andrea Bifulco.

Artykuł powstał przy udziale naszego partnera PLM DATA S.r.l.® z Włoch. Pełna oferta firmy dostępna jest na dedykowanej stronie internetowej.