GUMed drukuje sprzęt ochronny na drukarkach Zortrax

Pracownia druku 3D zorganizowana w Klinice Kardiologii Dziecięcej i Wad Wrodzonych Serca na Gdańskim Uniwersytecie Medycznym (GUMed) drukuje dziś niemal wyłącznie przyłbice ochronne oraz maski chroniące przed koronawirusem dla ratowników i lekarzy oraz studentów wolontariuszy. „Druk 3D w obecnej sytuacji pokazuje swoje największe zalety, czyli możliwość szybkiego prototypowania oraz natychmiastowej produkcji”, mówi dr Jarosław Meyer-Szary, pediatra, kardiolog dziecięcy i specjalista od druku 3D pracujący na GUMed.

Testowanie prototypów

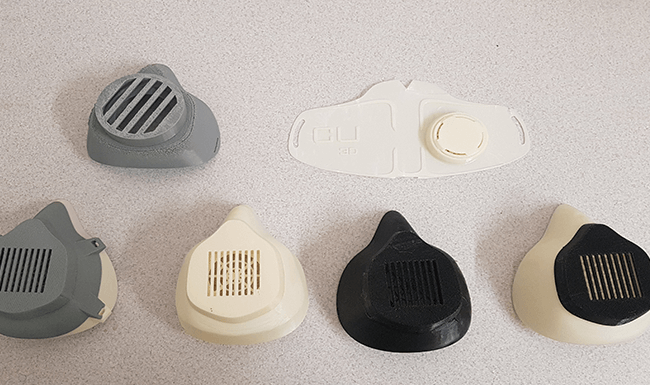

„Zarówno przyłbice, jak i maski ochronne to sprzęt jaki człowiek musi nosić. Dlatego oprócz samej funkcjonalności ważna jest też wygoda. Ponad to, wielu rzeczy po prostu nie da się przewidzieć na etapie cyfrowego projektu, ktoś to musi założyć i sprawdzić, czy pasuje i działa. Dlatego możliwość szybkiego nanoszenia zmian w projekcie i drukowania kolejnego prototypu jest taka ważna”, podkreśla dr Meyer-Szary. Jego zdaniem na wybór właściwego modelu ma wpływ wiele czynników. Liczy się szybkość druku, na co wpływa nie tylko wielkość modelu, ale skomplikowanie jego kształtu, ilość koniecznych podpór jakie trzeba umieścić na modelu, aby ten mógł się wydrukować poprawnie. Ważny jest też czas konieczny na obróbkę po wydruku (post-processing), czyli ludzkiej pracy, jaką trzeba włożyć w to, by przygotować prototyp do użytku, kiedy druk już się zakończy.

Jego zdaniem na wybór właściwego modelu ma wpływ wiele czynników. Liczy się szybkość druku, na co wpływa nie tylko wielkość modelu, ale skomplikowanie jego kształtu, ilość koniecznych podpór jakie trzeba umieścić na modelu, aby ten mógł się wydrukować poprawnie. Ważny jest też czas konieczny na obróbkę po wydruku (post-processing), czyli ludzkiej pracy, jaką trzeba włożyć w to, by przygotować prototyp do użytku, kiedy druk już się zakończy.

„Jeżeli chodzi o stosowanie masek ochronnych to trzeba pamiętać, że zwykłe maseczki chirurgiczne są zaprojektowane do ochrony otoczenia przed użytkownikiem, a nie użytkownika przed otoczeniem. Sprzęt jaki należy stosować, aby zapobiegać zakażeniu jest nieco bardziej złożony”, wyjaśnia dr Meyer-Szary.

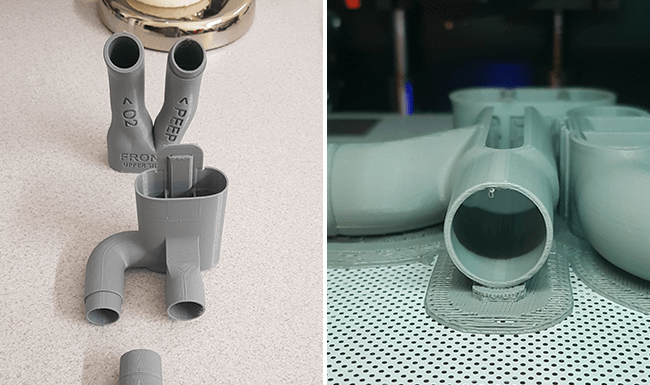

Maska, którą powinien nosić personel medyczny pracujący z pacjentami cierpiącymi na COVID-19 lub podejrzanych o infekcję, składa się z obudowy i odpowiedniego filtra. Wirus SARS-COV-2 ma rozmiar 120nm! Odpowiednie filtry powinny odpowiadać klasie HEPA E11 (preferencyjnie E12), tak aby maska wg standardów europejskich, była w klasie minimum FFP2 (FFP3). „Ponieważ obecnie na świecie są ogromne problemy z dostępnością takich masek, próbujemy wykorzystujemy dostępne na rynku produktów użytkowych filtry HEPA klasy E12 lub wyżej”, mówi dr Meyer-Szary. Co ważne maska, oprócz ochrony, powinna też zapewniać możliwość swobodnego oddychania w warunkach wzmożonego wysiłku. „Tutaj ponownie pojawia się przewaga szybkiego prototypowania z wykorzystaniem drukarek 3D. Możemy wydrukować kilka wariantów i na żywo przetestować, jak się sprawdzają w różnych scenariuszach”, dodaje lekarz. „Często zdarza się, że maska wydaje się dobra – tzn. dobrze przylega a jednocześnie nie uciska, pozwala swobodnie oddychać przez filtr kiedy siedzimy. Kiedy jednak zaczynamy chodzić, czy wykonywać pracę fizyczną przy pacjencie, okazuje się, że przepływ powietrza jest za mały i projekt musi być poprawiony”, podkreśla. Dlatego pierwsza, zakończona już na GUMed faza szybkiego prototypowania była taka istotna. Uniwersytet mógł wybrać projekty, które sprawdzają się w rzeczywistych warunkach.

Co ważne maska, oprócz ochrony, powinna też zapewniać możliwość swobodnego oddychania w warunkach wzmożonego wysiłku. „Tutaj ponownie pojawia się przewaga szybkiego prototypowania z wykorzystaniem drukarek 3D. Możemy wydrukować kilka wariantów i na żywo przetestować, jak się sprawdzają w różnych scenariuszach”, dodaje lekarz. „Często zdarza się, że maska wydaje się dobra – tzn. dobrze przylega a jednocześnie nie uciska, pozwala swobodnie oddychać przez filtr kiedy siedzimy. Kiedy jednak zaczynamy chodzić, czy wykonywać pracę fizyczną przy pacjencie, okazuje się, że przepływ powietrza jest za mały i projekt musi być poprawiony”, podkreśla. Dlatego pierwsza, zakończona już na GUMed faza szybkiego prototypowania była taka istotna. Uniwersytet mógł wybrać projekty, które sprawdzają się w rzeczywistych warunkach.

Szybka produkcja

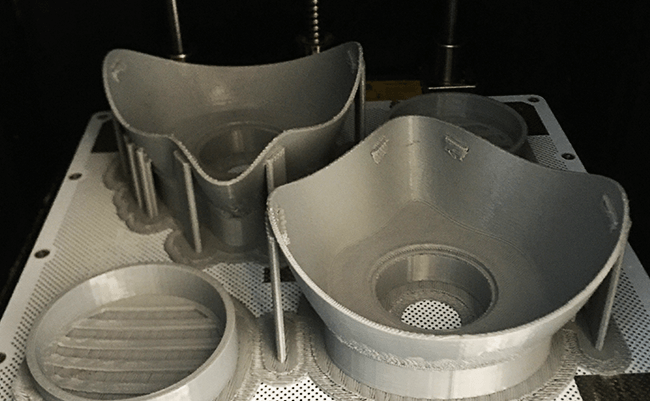

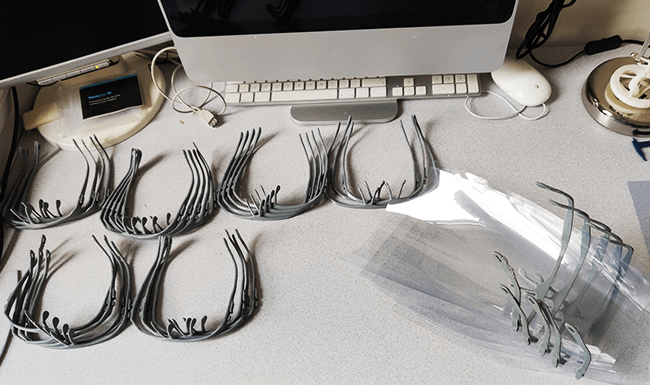

Dotychczas na GUMed dostępne były drukarki Zortrax M200, M200 Plus oraz dwie drukarki Inventure oraz drukarka Inkspire. Niedawno, w ramach wsparcia walki z COVID-19, uczelnia otrzymała od Zortrax także wielkoformatową drukarkę M300. „Na dwóch drukarkach Zortrax – M200 i M200 Plus, możemy produkować 24 osłony twarzy na dobę. Na polu roboczym Inventure ani Inkspire nie mieszczą się przyłbice, ale dzięki nim mogliśmy zacząć równoległe prototypowanie masek twarzowych i produkcję innych zamówionych elementów sprzętu medycznego.”, mówi Marlon Luis, student V roku wydziału lekarskiego GUMed. „Studenci, którzy obecnie realizują cały projekt i przyznam robią przy nim świetną robotę, bardzo szybko zapoznali się z tymi drukarkami.” mówi dr Meyer-Szary. Duże znaczenie miało tu wykorzystanie niedawnej modyfikacji wprowadzonej do drukarek Inventure, czyli umożliwienie pracy w trybie pojedynczej ekstruzji. „Te drukarki wcześniej mogły pracować tylko z wykorzystaniem dwóch materiałów, co zwiększało precyzję i ułatwiało post-produkcję w przypadku skomplikowanych geometrii wydruku, ale wydłużało proces druku. Ponieważ modele jakie drukujemy dzisiaj są zoptymalizowane tak, by wymagały minimalnej ilości podpór, korzystamy wyłącznie z trybu pojedynczej ekstruzji, co znacząco przyspiesza ich pracę”, wyjaśnia dr Meyer-Szary.

Duże znaczenie miało tu wykorzystanie niedawnej modyfikacji wprowadzonej do drukarek Inventure, czyli umożliwienie pracy w trybie pojedynczej ekstruzji. „Te drukarki wcześniej mogły pracować tylko z wykorzystaniem dwóch materiałów, co zwiększało precyzję i ułatwiało post-produkcję w przypadku skomplikowanych geometrii wydruku, ale wydłużało proces druku. Ponieważ modele jakie drukujemy dzisiaj są zoptymalizowane tak, by wymagały minimalnej ilości podpór, korzystamy wyłącznie z trybu pojedynczej ekstruzji, co znacząco przyspiesza ich pracę”, wyjaśnia dr Meyer-Szary.

Drukarka Zortrax M300 dotarła do pracowni w piątek, 3 kwietnia 2020 r. „To duże urządzenie, które może produkować około 20 przyłbic na dobę”, mówi dr Meyer-Szary. „Dzięki temu dzisiaj możemy już produkować ok. 44 przyłbic na dobę lub utrzymać produkcję na dotychczasowym poziomie, mogąc jednocześnie testować nowe prototypy”. Zdaniem doktora Meyer-Szary, taka przepustowość jest możliwa w przypadku przyłbic, które są dość proste i drukują się szybko. „Zapotrzebowanie jest bardzo duże.”, mówi Agastya Patel, student V roku wydziału lekarskiego GUMed, „Wśród pierwszych odbiorców znalazła się Klinika Kardiologii Dziecięcej i Wad Wrodzonych Serca, Katedra i Klinika Pediatrii, Hematologii i Onkologii, Kliniczne Centrum Kardiologii, Pracownia angiografii oraz Zespoły kontroli epidemiologicznej zlokalizowane przy każdym wejściu do szpitala UCK”. Wydrukowany sprzęt ochronny otrzymał też personel innych klinik i pracowni. „W tym momencie, korzysta z niego już kilkanaście oddziałów.”, mówi dr Meyer-Szary.

Zdaniem doktora Meyer-Szary, taka przepustowość jest możliwa w przypadku przyłbic, które są dość proste i drukują się szybko. „Zapotrzebowanie jest bardzo duże.”, mówi Agastya Patel, student V roku wydziału lekarskiego GUMed, „Wśród pierwszych odbiorców znalazła się Klinika Kardiologii Dziecięcej i Wad Wrodzonych Serca, Katedra i Klinika Pediatrii, Hematologii i Onkologii, Kliniczne Centrum Kardiologii, Pracownia angiografii oraz Zespoły kontroli epidemiologicznej zlokalizowane przy każdym wejściu do szpitala UCK”. Wydrukowany sprzęt ochronny otrzymał też personel innych klinik i pracowni. „W tym momencie, korzysta z niego już kilkanaście oddziałów.”, mówi dr Meyer-Szary.

Wydrukowane na drukarkach Zortrax przyłbice i maski testował także Dyrektor ds. Lecznictwa, Lekarz Naczelny, dr hab. n. med. Tomasz Stefaniak. „Ocenił je wysoko. Zamówił jednak rzeczy, jakich się nie spodziewaliśmy!”, mówi dr Meyer-Szary. Były to jednorazowe nakładki do termometrów dousznych, które mają zapewniać jałowość termometru podczas badania. „To jest swego rodzaju osłona, która stanowi barierę w kontakcie między termometrem, a pacjentem, zbudowana z plastikowego pierścienia, na który naciąga się plastikową folię”, wyjaśnia naukowiec GUMed. Całość jest jednorazowa. „Obecnie nie ma na rynku możliwości zakupu takich elementów. Pierścienie były więc drukowane na drukarkach Zortrax, a folia nanoszona była na nie ręcznie, na zasadzie manufaktury”, mówi dr Meyer-Szary.

„To jest swego rodzaju osłona, która stanowi barierę w kontakcie między termometrem, a pacjentem, zbudowana z plastikowego pierścienia, na który naciąga się plastikową folię”, wyjaśnia naukowiec GUMed. Całość jest jednorazowa. „Obecnie nie ma na rynku możliwości zakupu takich elementów. Pierścienie były więc drukowane na drukarkach Zortrax, a folia nanoszona była na nie ręcznie, na zasadzie manufaktury”, mówi dr Meyer-Szary. Trzonem całego projektu są wolontariusze – studenci medycyny: Marlon, Agastya, Zuzanna, wspierani przez dr. Meyera-Szarego. Ich działalność jest jednak możliwa tylko dzięki wsparciu wielu osób. Jeśli tylko możesz, prosimy również wesprzyj ich starania w walce ze śmiertelną COVID-19 powodowanej przez wysoce zakaźnego wirusa SARS-COV-2. Zbiórkę prowadzą na portalu zrzutka.pl. https://zrzutka.pl/wtbehh Więcej o projekcie i postępach można przeczytać na stronie www.covid-19-stf.gumed.edu.pl

Trzonem całego projektu są wolontariusze – studenci medycyny: Marlon, Agastya, Zuzanna, wspierani przez dr. Meyera-Szarego. Ich działalność jest jednak możliwa tylko dzięki wsparciu wielu osób. Jeśli tylko możesz, prosimy również wesprzyj ich starania w walce ze śmiertelną COVID-19 powodowanej przez wysoce zakaźnego wirusa SARS-COV-2. Zbiórkę prowadzą na portalu zrzutka.pl. https://zrzutka.pl/wtbehh Więcej o projekcie i postępach można przeczytać na stronie www.covid-19-stf.gumed.edu.pl