Druk 3D z metalu ruchomych mechanizmów: praktyczne porady

W ciągu ostatnich kilku miesięcy nasze topowe drukarki 3D — przemysłowa Zortrax Endureal i desktopowa Zortrax M300 Dual, zyskały możliwość druku 3D z metalu, co pozwoliło użytkownikom osiągnąć całe spektrum nowych możliwości produkcyjnych. Dzięki temu bez potrzeby angażowania maszyn CNC, używając narzędzi i akcesoriów dostępnych w pakietach Zortrax Full Metal Packages, możesz dostosować swoją drukarkę 3D do produkcji części ze stali 316L lub 17-4 PH. Inżynierowie Zortrax zadbali o to, by proces druku 3D z filamentów metalowych był możliwie jak najprostszy. Dokładne instrukcje przygotowania Endureal lub M300 Dual do druku z metalu przeczytasz w tych artykułach: Druk 3D z metalu możliwy na drukarce przemysłowej Zortrax Endureal i Druk 3D z metalu teraz dostępny na desktopowej drukarce Zortrax M300 Dual.

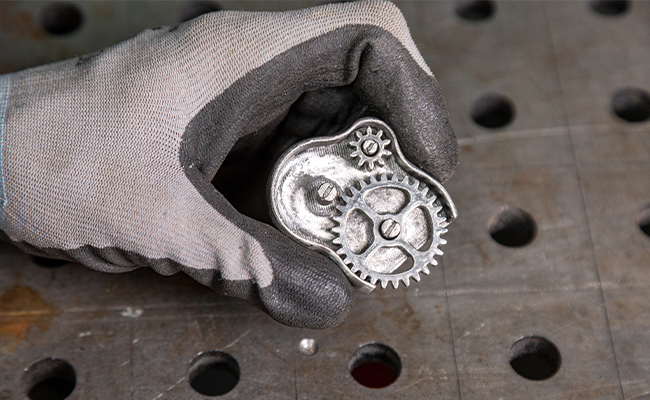

Po zakończonej obróbce wydruków 3D (tzw. „zielonych części”) przez zewnętrzną firmę otrzymujesz części metalowe, które mają wszystkie właściwości standardowej stali, w tym wysoką twardość, a także odporność na uderzenia, ścieranie i korozję. Druk 3D z metalu ma wiele zastosowań w przemyśle — od części samochodowych, elementów układów hydraulicznych i części dekoracyjnych po sprzęt medyczny. Jednym z najciekawszych sposobów wykorzystania filamentów metalowych jest druk 3D ruchomych mechanizmów. Dzięki odporności na ścieranie są trwałe i można je wkomponować w inne konstrukcje mechaniczne przeznaczone do długotrwałej eksploatacji. Takimi ruchomymi mechanizmami mogą być np. koła zębate, przekładnie mechaniczne, wirniki, wentylatory, proste gadżety, części trudne do wytworzenia na tradycyjnych maszynach CNC lub kształty o złożonej geometrii.

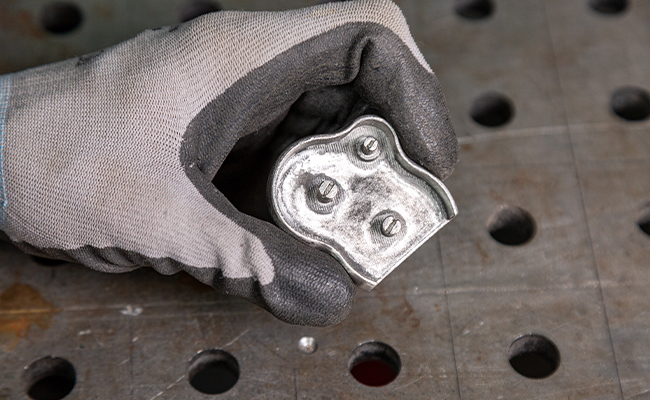

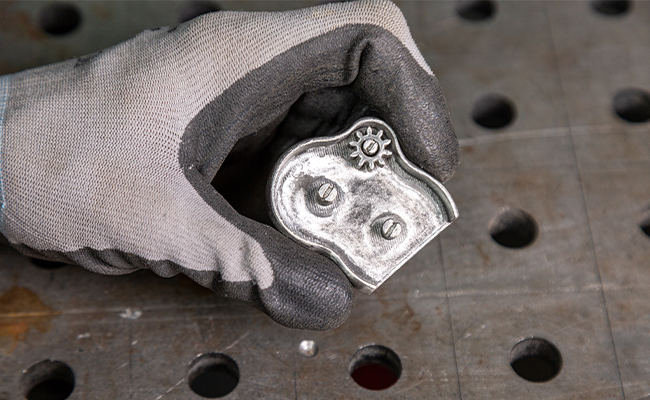

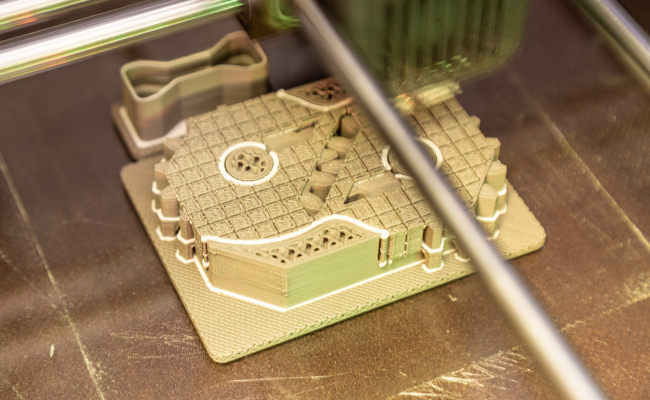

Ruchomy mechanizm metalowy wydrukowany w 3D przy użyciu filamentu BASF Ultrafuse® 316L.

Istnieją dwie podstawowe metody druku ruchomych mechanizmów w technologii 3D z wykorzystaniem filamentów kompozytowych produkowanych przez firmę BASF Forward AM. Obie metody omawiamy poniżej, przedstawiając zalety i wady każdej z nich.

Metoda 1: Druk 3D każdego elementu mechanizmu osobno

Pierwsza metoda jest dość prosta. Polega na wydrukowaniu w 3D każdego elementu mechanizmu osobno i złożeniu wszystkich części w całość po obróbce końcowej. Projektując takie modele ważne jest, aby zastosować się do wszystkich wytycznych dotyczących druku 3D z metalu, które umieściliśmy na naszym Support Center w artykule: Zortrax Full Metal Package Manual. Należy również pamiętać, że metalowe wydruki 3D kurczą się do około 26% podczas post-processingu. Dlatego też należy uwzględnić ten efekt podczas modelowania i odpowiednio powiększyć projektowane części.

Zalety

- masz dużą swobodę przy projektowaniu geometrii,

- masz możliwość udoskonalenia projektu poszczególnych elementów i ponownego druku tylko tych poprawionych.

Wady

- ograniczenie przy druku mechanizmów w zamkniętej obudowie bez elementów złącznych,

- druk 3D wszystkich elementów oddzielnie zajmuje dużo czasu.

Ta metoda może wymagać nieco dodatkowej pracy, gdy po obróbce otrzymasz wszystkie elementy mechanizmu. Jak widać w galerii poniżej, można wykonać szlifowanie i polerowanie wszystkich powierzchni, aby były jak najbardziej gładkie. W ten sposób będziesz mieć pewność, że zębatki mechanizmu będą obracać się bez problemów.

Następnie elementy są gotowe do złożenia.

Metoda 2: Druk 3D ruchomego mechanizmu w całości

Druk 3D ruchomych mechanizmów w jednej części bez konieczności składania poszczególnych elementów jest możliwy dzięki specjalnej funkcji dostępnej w oprogramowaniu Z-SUITE, która została opracowana specjalnie z myślą o druku 3D z metalu. Ta funkcja automatycznie dzieli struktury podporowe na mniejsze obszary, co sprawia, że proces ich usuwania jest naprawdę łatwy. Wystarczy użyć specjalnego filamentu podporowego BASF Support Layer. Dzięki temu możesz wydrukować mechanizm w całości, a po obróbce końcowej będziesz mieć pewność, że mechanizm będzie się poruszać.

Zalety

- gotowy mechanizm otrzymujesz bezpośrednio po obróbce,

- projektując model, możesz zachować trwale zamkniętą obudowę, co w niektórych przypadkach ma kluczowe znaczenie technologiczne.

Wady

- projektując model, należy upewnić się, że mechanizm będzie mógł poruszać się w zamkniętej obudowie,

- uzyskanie niektórych geometrii w tym trybie może okazać się niemożliwe,

- niektórych modeli nie da się poddać obróbce np. poprzez polerowanie, gdyż dotarcie do ich wnętrza będzie niemożliwe.

Podsumowując, ta metoda jest bardziej zalecana do druku 3D części funkcjonalnych niż modeli wystawowych. Jeśli chcesz, aby wydrukowany w 3D mechanizm miał estetyczny wygląd, najlepiej jest zastosować pierwszą metodę.

Na filmie umieszczonym poniżej możesz zobaczyć, jak łatwo jest usunąć podpory wygenerowane w programie Z-SUITE w wydrukach metalowych.

Jak działa generowanie podpór w wydrukach metalowych w ekosystemie Zortrax?

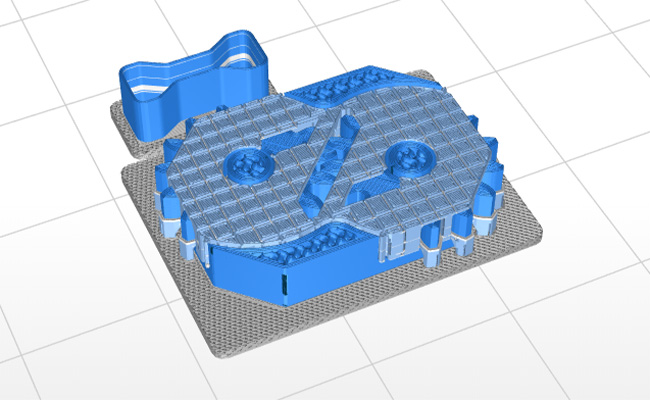

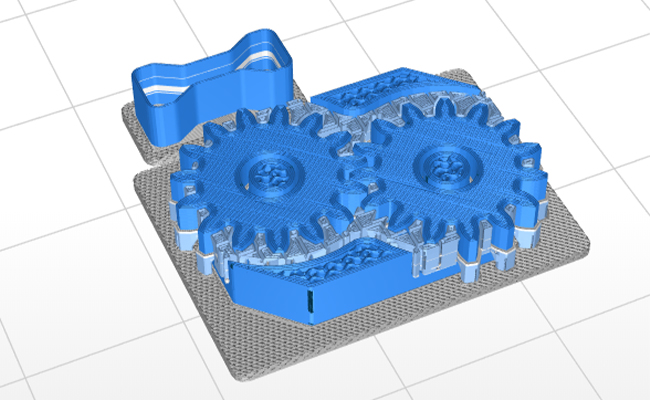

Sposób, w jaki ulepszone podpory umożliwiają druk 3D ruchomych mechanizmów w jednej części możemy wyjaśnić w oparciu o prosty model, który nazwaliśmy Z-Gadget. Jak widać na poniższej grafice, Z-Gadget to prosty mechanizm składający się z dwóch zachodzących na siebie kół zębatych. Ruch jednego koła powoduje ruch drugiego. A wszystkie te elementy zamknięto w jednoczęściowej obudowie.

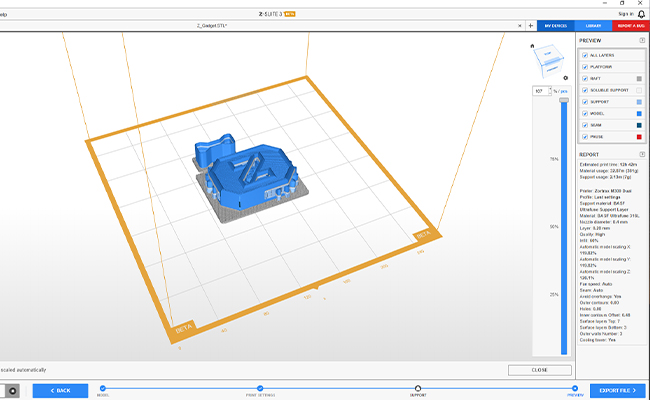

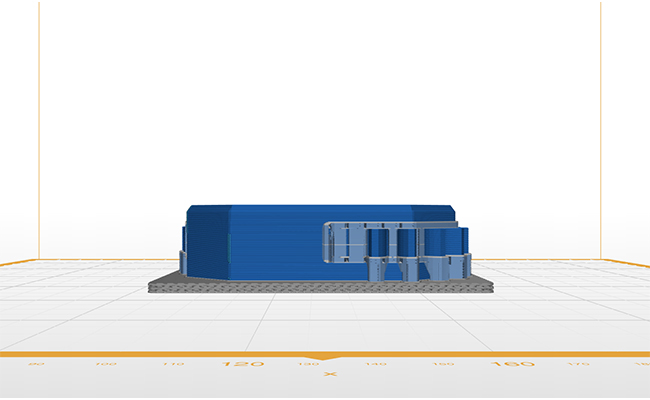

Plik .zcodex przygotowany do druku 3D w slicerze Z-SUITE.

Pomiędzy powierzchniami obudowy a kołami zębatym (zaznaczonymi kolorem ciemnoniebieskim) program Z-SUITE automatycznie wygenerował struktury podporowe (oznaczone kolorem bladoniebieskim).

Na tej grafice widać, w których miejscach zostały wygenerowane struktury podporowe.

Jedna z funkcji zaimplementowanych w najnowszych wersjach slicera Z-SUITE automatycznie oddziela struktury podporowe w metalowych wydrukach ścieżkami filamentu BASF Support Layer, co zapewnia bardzo łatwy post-processing. Dzięki zastosowaniu specjalnego filamentu możliwe jest mechaniczne usunięcie podpór znajdujących się wewnątrz jednoczęściowej obudowy. Dzięki temu koła zębate mechanizmu mogą swobodnie się poruszać. Bez tej przełomowej funkcji, opracowanej przez inżynierów Zortrax, podpory w częściach metalowych byłyby zbyt duże, by je usunąć bez uszkodzenia całej struktury druku.

Jeśli zastanawiasz się nad wdrożeniem druku 3D z metalu w swojej firmie, skontaktuj się z naszym działem sprzedaży pod adresem: sales@zortrax.com. Nasi przedstawiciele omówią z Tobą najlepszy sposób wprowadzenia Zortrax Endureal lub Zortrax M300 Dual do Twojej pracy.