Druk 3D w motoryzacji: wydajny sposób modernizacji samochodów

Prawdziwi entuzjaści motoryzacji wiedzą, co zrobić, aby ich pojazdy się wyróżniały. Nie obawiają się samodzielnych zmian i modernizacji i zrobią wiele, by osiągnąć pożądany efekt. Zazwyczaj szukają opłacalnych narzędzi, które pozwolą im skupić się na pracy i zrealizować swoją wizję. Jedną z technologii stosowanych w projektach tuningu samochodów jest druk 3D.

Oto historia, jak druk 3D pomógł spersonalizować MINI Coopera, którego właścicielką jest Indrė Zabielaitė z zespołu 3D Creative.

Jak obniżyć koszty dzięki drukowi 3D podczas modernizacji samochodów?

Indrė od zawsze była wielką fanką linii MINI Cooper, którą podziwia za ekskluzywny wygląd w połączeniu z aktualnymi trendami motoryzacyjnymi. Zna wszystkie różnice w designie w kolejnych edycjach, które z biegiem czasu były wprowadzane na rynek. I chociaż jej MINI Cooper S jest jej oczkiem w głowie, znacznie bardziej docenia wygląd nadwozia edycji John Cooper Works (JCW). Jak sama przyznaje: „JCW jest mocniejszy, ma więcej zmian w wyglądzie zewnętrznym w porównaniu z innymi edycjami i estetycznie wygląda lepiej. Tak więc każdy chce mieć JCW, a przynajmniej, żeby ich model wyglądał jak JCW.” Indrė jest jedną z takich osób.

MINI Cooper S należący do Indrė Zabielaitė.

Pomysł modernizacji swojego auta przyszedł do głowy Indrė w zeszłym roku, kiedy zdecydowała się wymienić oryginalny zderzak na ten z edycji JCW. Była jednak świadoma dwóch rzeczy, które mogły stanąć na jej drodze:

- MINI Cooper JCW to rzadki, trudno dostępny na Litwie model. Sytuacja z używanymi częściami zamiennymi jest w jego przypadku jeszcze gorsza,

- Koszty nowego zderzaka JCW zaczynały się od czterocyfrowej kwoty euro, co znacznie przekraczało budżet Indrė.

Po namyśle Indrė zdecydowała się na tańsze rozwiązanie – dostawę używanego zderzaka na Litwę z Polski. W kupionym przez nią zderzaku brakowało jednak niektórych elementów, takich jak kratownice, wloty powietrza i dolna krawędź. Nie zniechęciło to Indrė, a dzięki swojemu doświadczeniu jako pracownica 3D Creative dokładnie wiedziała, co może zrobić: „Zamówiłam niektóre z tych komponentów w sklepie MINI w Wilnie. Ale niektóre z nich, jak na przykład wloty powietrza, były dla mnie zdecydowanie za drogie, więc postanowiłam wyprodukować je sama z pomocą drukarek 3D”.

Mając dostęp do zderzaka swojego przyjaciela, który posiadał takie same wloty powietrza, Indrė wiedziała, że może z powodzeniem odtworzyć wloty na drukarce 3D i zaoszczędzić w ten sposób pieniądze. Całą pracę podzieliła na trzy etapy, aby wydrukować w 3D komponenty do samochodu:

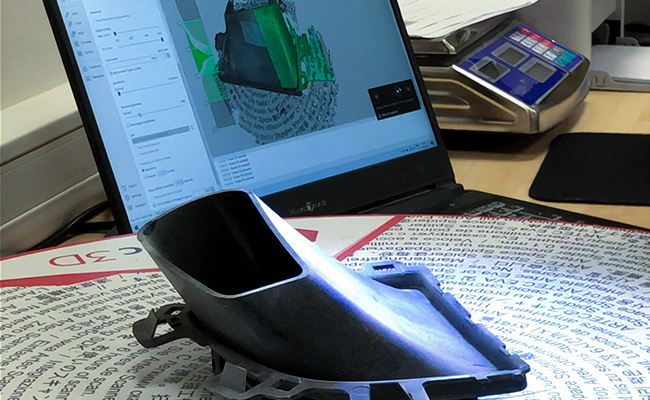

Krok 1: Skanowanie 3D i poprawki projektu

Po wyjęciu wlotów powietrza z pożyczonego zderzaka Indrė rozpoczęła skan 3D. Cała sesja zajęła jej około 30 minut. Mimo że skaner 3D, z które korzystała, zapewniał dokładność do 0,05 mm, zdecydowała się nieco poprawić modele w oprogramowaniu do modelowania 3D: „Dostosowałam modele tak, aby zatrzaski były nieco grubsze i mocniejsze”.

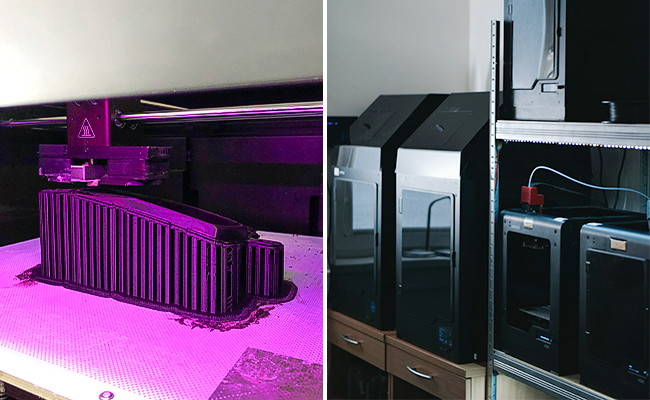

Krok 2: Druk 3D i obróbka modeli

Gdy modele były gotowe, Indrė przeszła do etapu druku 3D wlotów powietrza do samochodu. Ze względu na wymiary, które musiała osiągnąć, czyli 188,42 x 141,41 x 75,45 mm, wybrała drukarkę Zortrax M300 Plus jako maszynę do produkcji wlotów powietrza. Po nieco ponad dwóch dniach druku 3D (każdy wlot był drukowany osobno), Indrė przygotowała części do dalszej obróbki końcowej. Dokładnie oszlifowała powierzchnię modeli i przekazała je profesjonalnym lakiernikom, którzy pomalowali je tak, aby pasowały do całego zderzaka.

Krok 3: Montaż zderzaka

Następnie Indrė zebrała wszystkie elementy, w tym pomalowane wloty powietrza i części, które kupiła w sklepie MINI, w swoim garażu i zaczęła montaż zderzaka w swoim samochodzie. „Wszystko wyszło tak, jak chciałam. Byłam zdumiona perfekcyjnym dopasowaniem wszystkich komponentów”, podkreśla Indrė.

Na koniec Indrė zamontowała wydrukowane w 3D „reflektory” w przednich kratownicach, co poprawiło ogólną estetykę zderzaka.

Drukowane w 3D i trwałe komponenty dla motoryzacji

„Złożenie przedniego zderzaka z oddzielnych części zamiast kupienia nowego pozwoliło mi zaoszczędzić 400 euro”, wyjaśnia Indrė. Ponadto wydrukowane w 3D wloty powietrza do samochodu okazały się wysoce trwałe dzięki użyciu wytrzymałego, opartego na tworzywie ABS filamentu Z-ULTRAT, który również zapewnił bardzo gładkie powierzchnie wydruków 3D.

Jakość drukowanego w 3D wlotu powietrza wykonanego z opartego o ABS filamentu Z-ULTRAT.

Wszystko to było ważne z punktu widzenia obróbki końcowej, a także dopasowania wlotów w zderzaku. „Używam tego samochodu codziennie, nawet zimą, a wydruki 3D nadal wyglądają niesamowicie. Jestem bardzo zadowolona z jakości!”, podsumowuje Indrė.

MINI Cooper Indrė po modernizacji.

Dowiedz się, jak za pomocą Zortrax M300 Plus możesz drukować duże modele i osiągać powtarzalne rezultaty.