Części wykonane na drukarce 3D Zortrax Endureal polecą w kosmos w misji WISA Woodsat

Wydrukowany w 3D panel ze zintegrowanym obwodem elektrycznym wykonany na Zortrax Endureal będzie testowany na pokładzie satelity WISA Woodsat, którego start zaplanowano na koniec 2021 roku. Zortrax, przy wsparciu Europejskiej Agencji Kosmicznej*, od 2019 roku rozwija technologię kompozytowego druku 3D, która umożliwia wytwarzanie gotowych do użycia w przestrzeni kosmicznej części z wbudowanymi obwodami elektrycznymi. Teraz zaprojektowany przez ESA funkcjonalny demonstrator wykonany przy użyciu tej technologii będzie testowany w locie na niskiej orbicie okołoziemskiej.

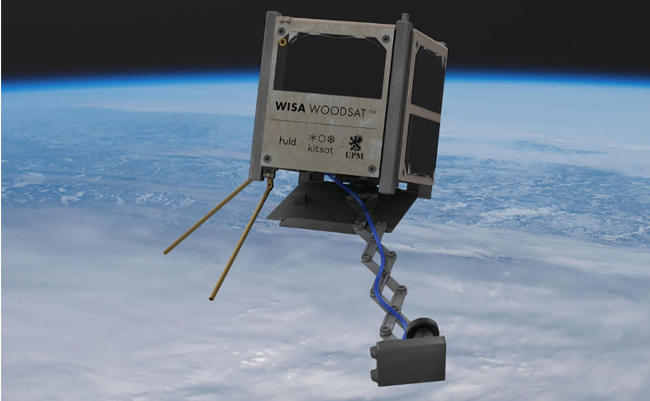

WISA Woodsat będzie pierwszym satelitą wykonanym z brzozowego drewna.

Zortrax rozwija technologię kompozytowego druku 3D jest od półtora roku. Pierwszy etap tego projektu zakończył się wykorzystaniem drukarki przemysłowej Endureal do wykonania struktur z polimeru Z-PEEK z osadzonymi, przewodzącymi prąd elektrycznymi ścieżkami wydrukowanymi z przewodzącej elektrycznie mieszanki PEEK dostarczonej przez ESA. Inżynierowie Zortrax byli zatem pierwszymi, którzy wykorzystali podwójną ekstruzję do druku z dwóch mieszanek PEEK jednocześnie. W ten sposób możliwy stał się druk złożonych modeli z wbudowanymi ścieżkami zasilania i przesyłu danych. Teraz nadszedł czas na prawdziwy test i wystrzelenie tych modeli w kosmos.

Poznaj zastosowania druku 3D w przemyśle kosmicznym i obronnym

Pobierz darmowy ebookWykonywanie wydruków kompozytowych w przestrzeni kosmicznej

Problem z przełomami jest taki, że po ich dokonaniu prawdziwa praca dopiero się zaczyna. Gdy udało się osiągnąć opcje jednoczesnego drukowania przy użyciu dwóch mieszanek PEEK, zespół RnD w Zortrax zajął się żmudnym doskonaleniem tej technologii. Pierwsze modele wydrukowane tą techniką robiły wrażenie, ale aby przygotować je do lotu w kosmos, trzeba było rozwiązać kilka problemów. Udoskonalenia wprowadzono w trzech kluczowych obszarach.

- Dokładność wymiarowa musiała zostać poprawiona, aby umożliwić drukowanie mniejszych części, które mieściłyby się w niezwykle małych ramach nanosatelitów

- Przewodność ścieżek wykonanych z dostarczonego przez ESA przewodzącego PEEK musiała zostać zwiększona, aby ułatwić rozprowadzanie energii i przesył danych

- Niedokładności w wydrukowanych modelach musiały zostać wyeliminowane, aby pozbyć się uwięzionego w nich powietrza, które mogło rozszerzać się w próżni

Osiągnięcie choćby jednego z tych celów było nie lada wyzwaniem. W niecały rok Zortrax zrealizował je wszystkie.

Poprawa dokładności wymiarowej wydruków z PEEK

PEEK to materiał niezwykle trudny w druku. Ma bardzo wysokie temperatury topnienia, co oznacza, że drukarka 3D musi obsługiwać ekstruzję w temperaturze ponad 400°C. Następnie PEEK kurczy się znacznie podczas schładzania do temperatury pokojowej. Skurcz ten wprowadza do drukowanej części naprężenia wewnętrzne, które mogą powodować pęknięcia lub wypaczenie.

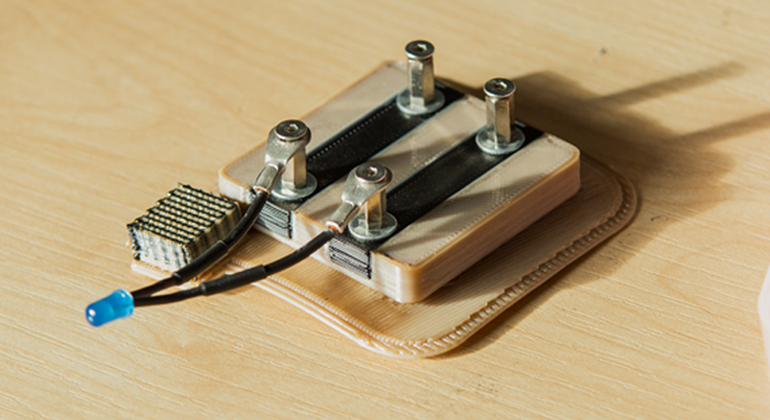

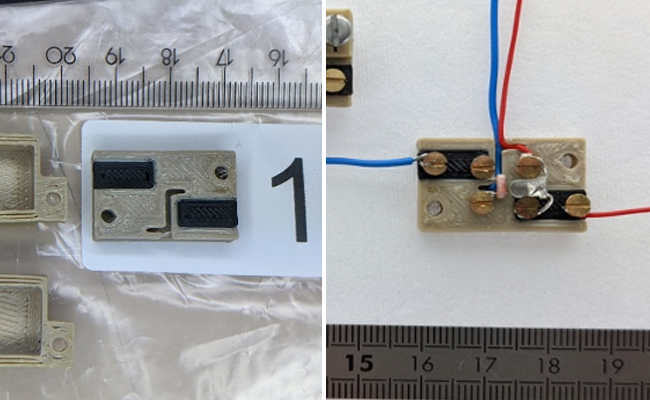

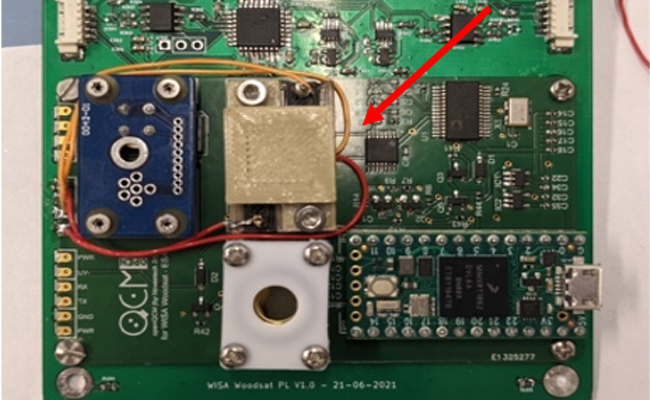

Zminiaturyzowana wersja przewodzącego demonstratora wydrukowana dla misji WISA WoodSat.

Pierwsze modele wykonane w technologii druku kompozytowego były zatem stosunkowo duże. Były wielkości porównywalnej do kilku pudełek zapałek- dużo, biorąc pod uwagę, że standardowy CubeSat ma zaledwie 10 cm x 10 cm x 10 cm. Mimo to, w tych pierwszych modelach koncepcyjnych pojawiały się niedoskonałości. Te niedoskonałości były częściowo spowodowane stosowaniem temperatury drukowania przekraczającej 430 °C, która była bardzo wysoka nawet dla PEEK. Ustawienie tak wysokiej temperatury było podyktowane potrzebą uzyskania równomiernego rozmieszczenia nanocząstek grafenu i nanorurek węglowych obecnych w przewodzącym PEEK, co miało zwiększyć przewodność w drukowanych z tego materiału ścieżkach. Ten cel został osiągnięty kosztem dokładności wymiarowej.

Gotowy do lotu obwód elektryczny został przetestowany i zamontowany na satelicie w należącym do ESA centrum ESTEC w Holandii.

Dzięki ulepszeniu profili drukowania PEEK i algorytmów pracujących w oprogramowaniu Z-SUITE, zespołowi Zortrax udało się przywrócić temperatury drukowania do bardziej standardowych 400 °C zarówno dla standardowych, jak i przewodzących mieszanek PEEK, bez negatywnego wpływu na przewodność. Szczegóły stały się bardziej wyraziste, krawędzie ostrzejsze, a powierzchnie gładsze, ponieważ materiał PEEK wytłaczany w niższej temperaturze mógł być precyzyjnie nakładany we właściwych miejscach przez głowicę drukującą. W ten sposób stworzenie kompozytowego demonstratora PEEK wielkości małego znaczka pocztowego stało się rzeczywistością.

Zwiększenie przewodności elektrycznej w PEEK od ESA

Nawet na wczesnych etapach projektu, inżynierom Zortrax udało się przekroczyć wartości przewodnictwa początkowo osiągane przez ESA z przewodzącym filamentem PEEK. ESA, testując ten materiał, wykorzystała obecnie wycofaną już z produkcji drukarkę 3D INDMATEC HPP 155. Ta maszyna nie osiągała temperatur drukowania możliwych do osiągnięcia na Zortrax Endureal. Brakowało w niej również podgrzewanej komory druku, co uniemożliwiało utrzymanie stabilnej, wysokiej temperatury wokół drukowanego modelu.

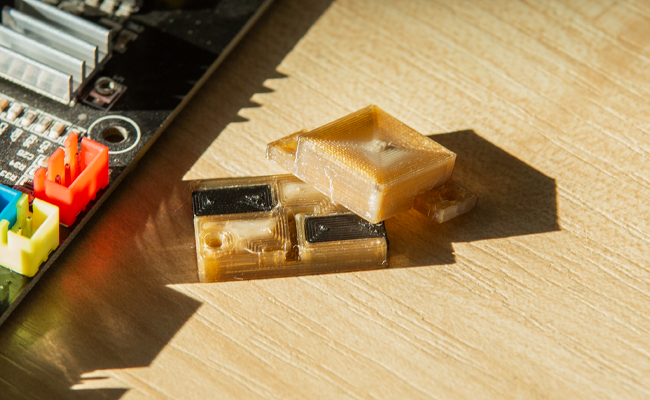

Demonstrator wydrukowany z polimerów Z-PEEK i przewodzącej mieszanki PEEK dostarczonej przez ESA zamontowany na płycie głównej satelity WISA Woodsat.

Początkowa poprawa przewodności była możliwa, ponieważ Endureal oferował bardziej zaawansowane opcje zarządzania temperaturami. Jednak zespół Zortraxa wierzył, że można zrobić więcej i szukał możliwości dalszego zwiększenia przewodności. Udało się to osiągnąć poprzez modyfikację oprogramowania.

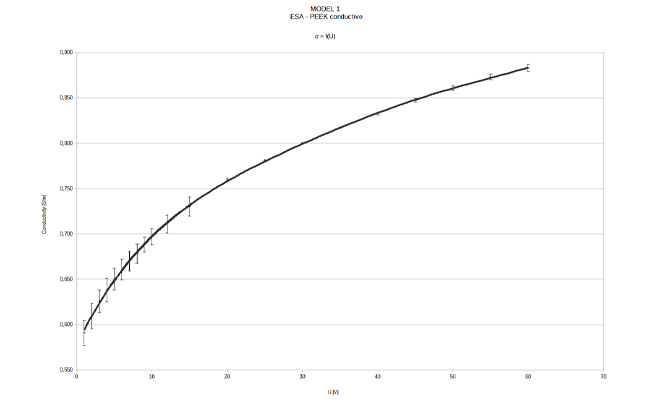

Wstępne testy przeprowadzone na modelach wydrukowanych w 3D z przewodzącego PEEK firmy ESA wykazały, że przewodnictwo w materiale było anizotropowe. Było stosunkowo wysokie, pod warunkiem, że prąd płynął wzdłuż ścieżek, po których poruszała się głowica drukująca podczas drukowania modelu. Było jednak rozczarowująco niskie, gdy elektrony musiały płynąć w poprzek tych ścieżek. W typowej drukowanej części 3D wykonanej ze 100% wypełnieniem przy kącie rastrowym 45 stopni, prąd przepływał w poprzek ścieżek niemal zawsze.

Przewodność w ścieżkach wydrukowanych z przewodzącego PEEK wyniosła 0.8 S/m przy napięciu 30V – to ośmiokrotna poprawa osiągnięta ledwie 9 miesięcy.

Aby rozwiązać ten problem, zespół Zortrax zastosował eksperymentalną funkcję Z-SUITE, która radykalnie zmienia sposób, w jaki porusza się głowica drukująca w Endureal. Pracując w tym trybie, drukarka zaczyna drukować obiekt od zewnętrznej krawędzi, a następnie układa coraz mniejsze krawędzie, przesuwając się do wewnątrz. Technika ta służy do poprawy właściwości mechanicznych wydruków 3D, ale spowodowała również 8-krotny wzrost wartości przewodnictwa w przewodzących ścieżkach z PEEK. Stało się tak ponieważ w wydrukowanych modelach elektrony mogły zawsze płynąć zgodnie ze ścieżkami, po których poruszała się głowica drukująca.

Eliminacja szczelin powietrznych w wydrukach 3D PEEK

Ten sam tryb drukowania pomógł uporać się z lukami, które pojawiały się między zewnętrzną ścianą części a wypełnieniem w bardzo małych modelach. Inżynierowie ESA pracujący nad integracją demonstratora z WISA CubeSat obawiali się, że takie luki mogą zawierać powietrze, które gwałtownie rozszerzałoby się w próżni, gdy obwód drukowany znajdzie się na orbicie.

Przemysłowa drukarka Zortrax Endureal wykorzystana do druku kompozytowego demonstratora dla misji WISA Woodsat.

Dzięki zmianie sposobu poruszania się głowicy drukującej Endureal użytej do produkcji demonstratora, takie luki zostały praktycznie wyeliminowane. Demonstrator, który został zainstalowany na pokładzie satelity i przeszedł wszystkie wymagające testy potrzebne do lotu, był niemal całkowicie pozbawiony luk, co jest bardzo trudne do osiągnięcia przy drukowaniu małych obiektów z wysokowydajnych polimerów.

Zaawansowane materiały dla przemysłu kosmicznego

WISA Woodsat to wyjątkowa misja skoncentrowana na testowaniu nowych materiałów i przełomowych technologii produkcyjnych w przemyśle kosmicznym. Niektóre części tego satelity wykonano z drewna brzozowego pokrytego specjalną powłoką, która ma chronić je przed wpływem promieniowania i ekstremalnych temperatur na orbicie. Satelita zostanie wystrzelony na pokładzie innowacyjnej rakiety Electron, w której duże części kadłuba wykonano z lekkich kompozytów węglowych.

Obwody elektryczne oparte na polimerach PEEK, które po raz pierwszy w historii zostaną przetestowane w locie, doskonale wpisują się w założenia tej przełomowej misji. Wierzymy, że innowacyjne materiały i produkcja addytywna sprawią, że przestrzeń kosmiczna stanie się bardziej dostępna dla firm i naukowców na całym świecie. Zortrax ma do odegrania ważną rolę w kształtowaniu tej przyszłości.

WISA Woodsat z wydrukowanym przez Zortrax demonstratorem na pokładzie ma wystartować z Nowej Zelandii pod koniec 2021 roku. Oprócz drukowania demonstratora PEEK z osadzonymi ścieżkami przewodzącymi prąd elektryczny, Zortrax pracuje obecnie z ESA nad dwoma innymi projektami badawczymi. Firma planuje wkrótce podać więcej informacji na ich temat.

*Informacje przekazane w tym dokumencie nie mogą być interpretowane jako oficjalne stanowisko Europejskiej Agencji Kosmicznej.